کارکرد و ضریب اطمینان برینگ ها حد زیادی به جنس أجزا تشکیل دهنده دارد . لذا یکی از فاکتورهای اصلی بین بلبرینگ ها و رولبرینگ های مرغوب و نامرغوب ، همین جنس آلیاژ آنها است که در ادامه آنها را معرفی خواهیم کرد اما قبل از آن بیـــاید با اجزا بلبرینگ ها و رولبرینگ ها آشنـــا شویم .

این فولادها باید به حد کافی سخت بوده، مقاومت خستگی و سایش بالا داشته باشد پایداری ابعادی و ساختاری فولاد نیز در دمای کاری باید مناسب باشد.

وظیفه قفسه در داخل برینگ جلوگیری از تماس مستقیم اجزاء غلتشی با یکدیگر و در نتیجه کاهش گرما و اصطحکاک است. کاربرد دیگر آن نگهداری اجزاء غلتشی در مواردی است که برینگ از حلقه های قابل تفکیک تشکیل شده باشد .

در بیرینگ هایی نظیر رولبرینگ های استوانه ای با سوزنی، اجزاء غلتشی را به گونه ای هدایت می کند تا اصطکاک به حداقل برسد. و استفاده های دیگر آن نگهداری گریس در داخل برینگ است .

از آنجایی که قفسه تحت بارهای مختلف قرار گرفته و با مواد شیمیایی گوناگون تماس دارد. انتخاب آن از اهمیت خاصی برخوردار است .

متداول ترین قفسه ها از لحاظ جنس به صورت زیر طبقه بندی می شوند

قفسه های فیبری یـــــا قفسه های پلی آمیدی یکی از نوع های قفسه بلبرینگ ها و رولبرینگ ها است که دارای مزایایی مانند:

از محدودیت های این نوع قفسه ها مسئله دما است. این قفسه ها در دماهای بالاتر از ۱۲۰ C و زیر ۴۰- C نباید مورد استفاده قرار گیرند. از این قفسه ها در خلاء نیز نباید استفاده کرد.

نوع پرس شده این قفسه ها در اکثر بلبرینگ های شیار عمیق، رولبرینگ های بشکه ای و مخروطی کاربرد دارند. این قفسه ها نسبتا استحکامی بالا و وزن کمی دارند. جهت کاهش اصطکاک و سایش ممکن است تحت عملیات سخت کاری سطحی نیز قرار گیرند.

در برینگ های بزرگ از نوع ماشینکاری شده آنها استفاده می شود، و نیز در مواردی که احتمال ترک خوردگی فصلی در مورد قفسه های برنجی وجود دارد، از این نوع قفسه ها استفاده می شود. محدوده دمای این قفسه ها تا ۳۰۰ C است و روغنهای معدنی و مصنوعی بر آنها بی اثر هستند. در صورت وجود رطوبت خطر زنگ زدگی وجود دارد.

قفسه های برنجی که کمی از قفسه های فولادی گرانتر هستند معمولاً در بلبرینگ ها و رولبرینگ های کوچک و متوسط کاربرد دارند . اغلب روانکـــار ها از لحاظ شیمیــایی بر ان بی اثر هستند و دمای بالاتر از ۳۰۰C نباید استفاده شوند. آمونیاک باعث ترک خوردگی در این نوع قفسه ها میشوند .

علاوه بر قفسه های فوق الذکر قفس آلیاژهای سبک یا چدن های مخصوص و نیز پلاستیک فشرده ممکن است در ساخت قفسه بلبرینگ ها و رولبرینگ ها مورد استفاده قرار بگیرد .

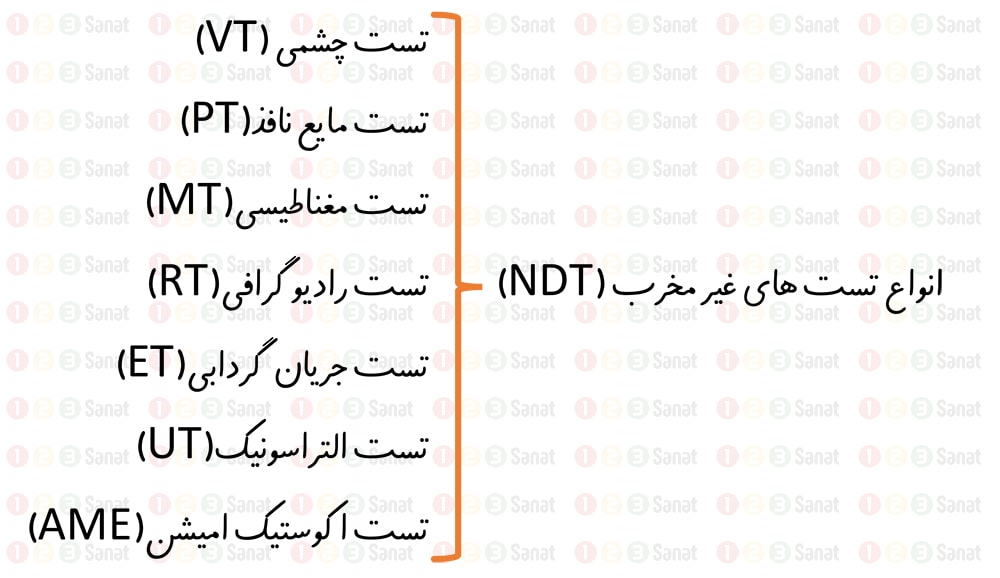

تست غیر مخرب NDT که مخفف کلمه انگلیسی (Non Destructive Testing ) است ، روش تست غیرمخرب ویژگی های مکانیکی و سایر ویژگی ها را بدون تخریب قطعه است ، که باعث صرفه جویی در وقت و هزینه در تست قطعه می شود.

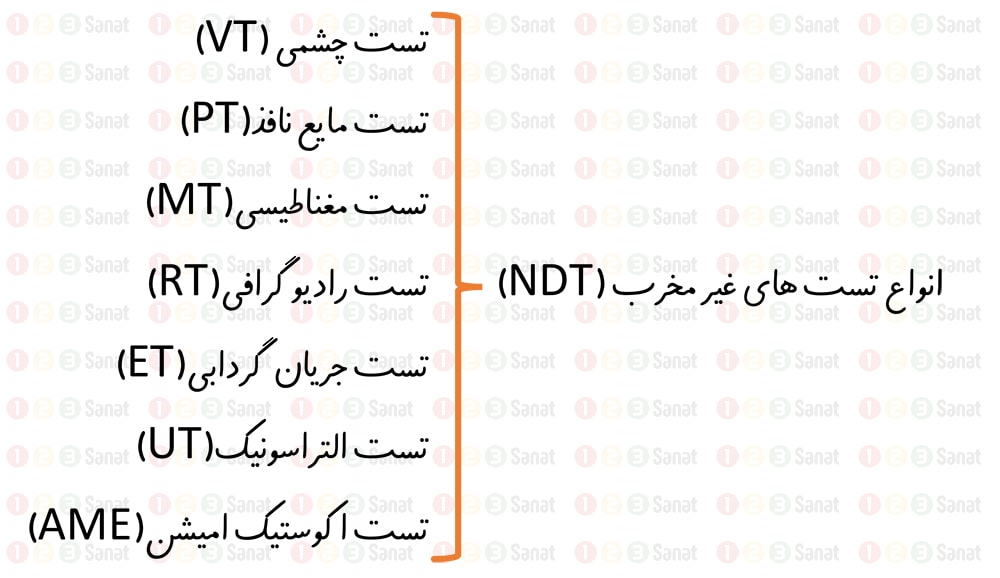

تست های غیر مخرب انواع مختلفی دارند که در این مقاله سعی میکنیــــم مهمترین آنها را توضیح بدهیم ، از تست های غیر مخرب بصورت گسترده در بازرسی جوش ، بازرسی قطعات ریختهگری شده ، قطعات فورجینگ یا آهنگریشده ، تخمین عمر خستگی ، بررسی میزان خوردگی و …. استفــاده میشود روش هایی که در این مقاله بررسی میکنیم دذ حدود ۹۰ درصد روش های غیر مخرب را پوشش میدهد و سایر روش ها که ممکن است در صنعت از آنها استفاده شود ، کاربرد خاص دارند.

تست چشمی (VT) که مخفف کلمه انگلیسی Visual Testing/Inspection است . قدیمی ترین و اساسی ترین روش آزمایش غیر مخرب است ، اما همچنین قدرت تشخیص بالایی ندارد . تست چشمی فقط عیوبی قابل تشخیص است که باعث تغییر در ظاهر قطهه شده باشند و این بزرگتــــرین محدودیت تست چشمی (VT) است .

مزایا

محــدودیت

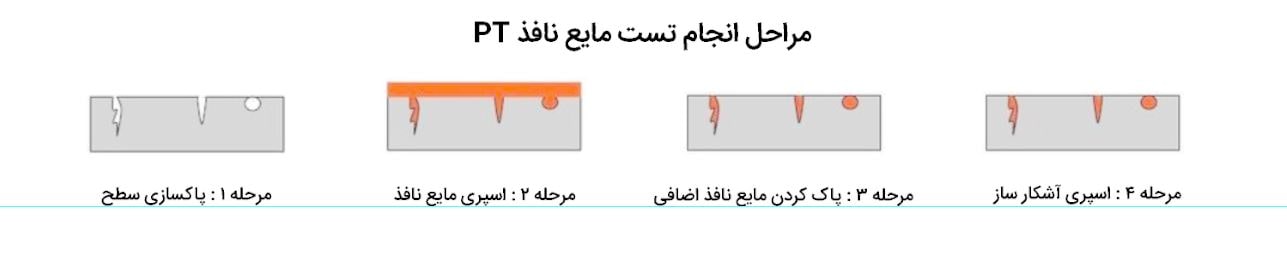

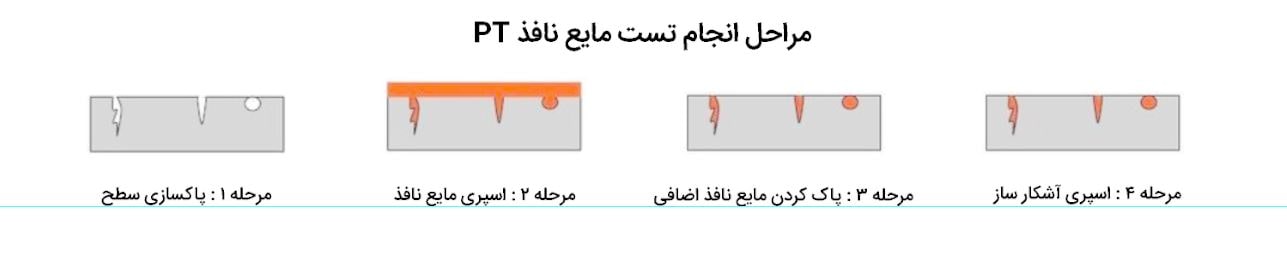

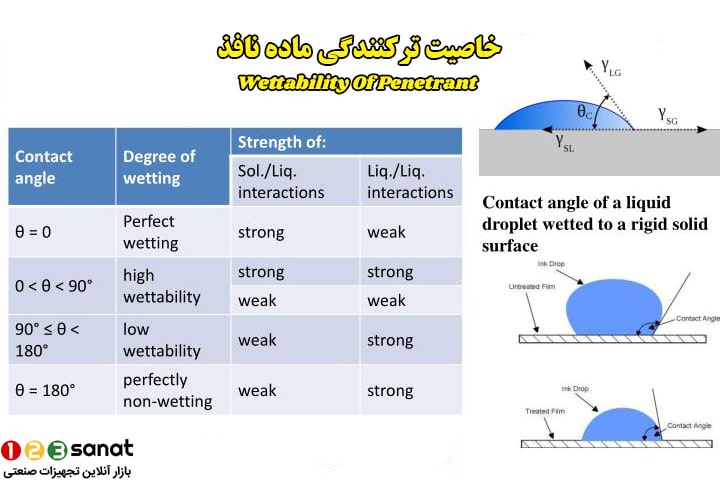

تست مایع نافذ(PT) که مخفف کلمه انگلیسی Penetrant Testing است . اغلب برای تشخیص نقص سطح قطعات ریخته گری ، قطعات آهنگری و جوشکاری مورد استفاده قرار می گیرد. عیوبی مانند شکستگیهای مویی و انواع ترک های سطحی با این روش قابل تشخیص است.

اساس تست مایع نافذ(PT) بر خاصیت موینگی است و این صورت است که ابتداً مایع نافذ در داخل ترک های احتمالی نفوذ میکند و سپس آشکارساز با بیرون کشیدن ، مایع نافذاز داخل منـــافذ سبب آشکــار شدن عیوب میشود و مراحل آن بشرح زیر است :

۱) تمیزکاری (Cleaning)

وجود آلودگی روی سطح قطعه کار مانع نفوذ مایع نافذ به داخل ترک و شکاف روی سطح میشود ، لذا مهم است قبل از انجام آزمایش سطح از وجود آلودگی هایی مانند چربی ، زنگ زدگی و … پاک شود

۲) آغشته کردن سطح به مایع نافذ (Applying Penetrant)

پس از تمیز نمودن و خشک شدن قطعه ، سطح را به مایع نافذ آغشته میکنیم

۳) زمان توقف (Dwell Time)

در این مرحله، مدت زمانی بین ۵ تا ۶۰ دقیقه که بستگی به دو پارامتر سیالیت مایع نافذ و حساست آزمایش دارد ، فرصت داده میشود تا مایع نافذ به داخل ترک و شکاف روی سطح نفوذ کند .

۴) پاک نمودن مایع نافذ اضافی (Penetrant Removing)

پس از گذشتن زمان توقف (Dwell Time) ، باید سطح قطعه کار از مایع نافذ اضافی تمیز بشود . این تمیز کاری بستگی به نوع مایع نافذ استفاده شده در آزمایش دارد . همانطـــــور که قبلاً اشاره شد ۳ نوع مایع نافذ ماده نافذ قابل شستشو با آب ( Water Washable Penetrant) و ماده نافذ قابل استفاده با امولسیون ( Post-Emulsifiable Penetrant ) و ماده نافذ با حلال مخصوص ( Solvent- Removable Penetrant ) وجود دارد ، که با توجه به نوع آن باید تمیز کننده مخصوص خودشان مورد استفاده قرار بگیرد .

۵) خشک کردن سطح (Drying)

اگر چه خشک نمودن سطح قبل از آغشته کردن سطح به مایع نافذ (مرحله ۲) هم می بایست انجام شود امــــــا خشک کردن سطح قبل از آغشته شدن سطح با مایع آشکارساز یا Developer اهمیت بیشتری دارد ، چرا که وجود رطوبت روی سطح میتواند بر روی آزمایش تاثیر بگذارد .

۶) آغشته کردن سطح با مایع آشکارساز (Appling Developer)

در آخرین گام انجام تست با مایع نافذ با آغشته کردن سطح با مایع آشکارساز ، سبب میشویم تا عیوب موجود در سطح قطعه کار خودشان را نشان بدهد .

۷) مشاهده نتایج

پس از مدت زمان کوتاهی بتدریج مایع نافذ گیر افتاده درون ترک ها و شکاف های سطح جذب مایع آشکارساز یا Developer شده و تصویر ترک به رنگ قرمـز روی قطعه دیده خواهد شد .

۸) پاک سازی نهائی ( Final Cleaning )

پس از رؤیت سطح قطعه و نتیجه گیری از انجام آزمایش و ثبت گزارش باید سطح قطعه از وجود اثار انجام آزمایش پاک شود .

مزایا

محــدودیت

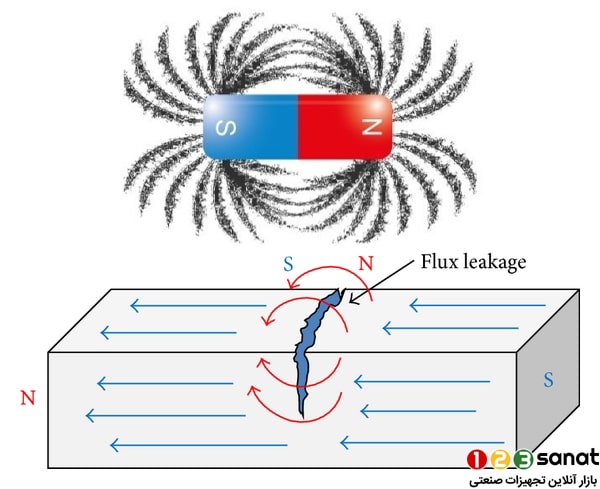

تست مغناطیسیMT که مخفف کلمه انگلیسی ( Magnetic Test ) است و گاهی اوقات با نام بازرسی ذرات مغناطیسی MPI (Magnetic Particle Inspection) شنــاخته میشود . تست غیر مخرب MT یک تست مناسب برای تشخیص نقص سطح و زیرسطحی در مکان های دور از دسترس است ، و اساس آن بر مفهوم نشت شار مغناطیسی است.

بازرسی ذرات مغناطیسی معمولاً در بیرون از منزل و در مکانهای دورافتاده برای استفاده می شود. این مبتنی بر مفهوم نشت شار مغناطیسی (Magnetic Flux Leakage) است. نشت شار مغناطیسی زمانی به وجود میآید که در نتیجه وجود ترک در داخل قطعه قطب اضافی N و S به وجود بیـــاید .

در بازرسی ذرات مغناطیسیMT، قطعه به صورت مستقیم یا غیرمستقیم آهنربا می شود. در آهنربا شدن قطعه بصورت مستقیم جریان برق مستقیم از داخل قطعه عبور داده میشود که سبب به وجود آمدن و یک میدان مغناطیسی در ماده میشود . در آهنربا شدن قطعه بصورت غیرمستقیم میدان مغناطیسی توسط یک آهنربای دیگر در داخل قطعه تست القا میشود .

از آنجا که ذرات آهن در امتداد خطوط میدان مغناطیسی متمرکز می شوند ، وقتی به قسمتی از قطعه که ترک خورده است میرسند چون در آنجا قطب اضافی N و S وجود دارد ، تجمع میکنند و با همین مکانیزیم بازرس میتواند از وجود ترک در قطعه مطلع شود .

مزایا

محــدودیت

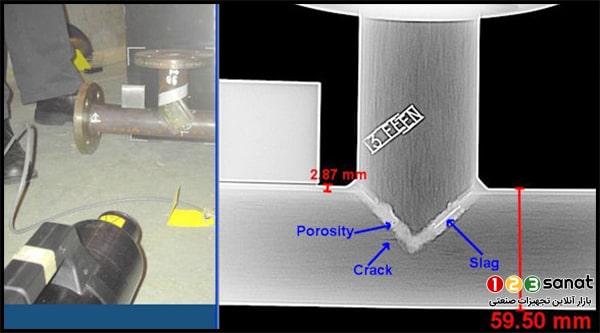

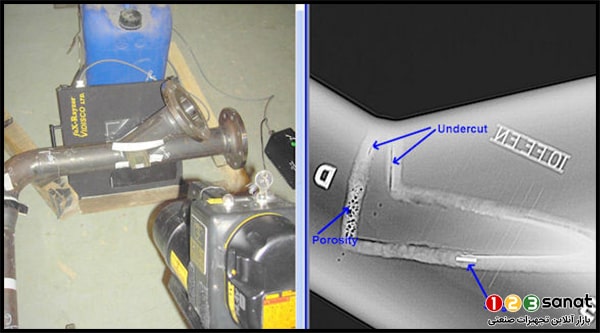

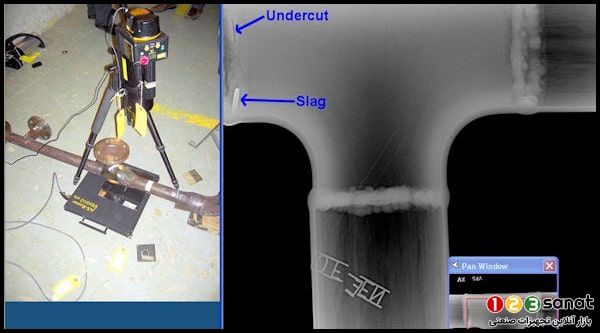

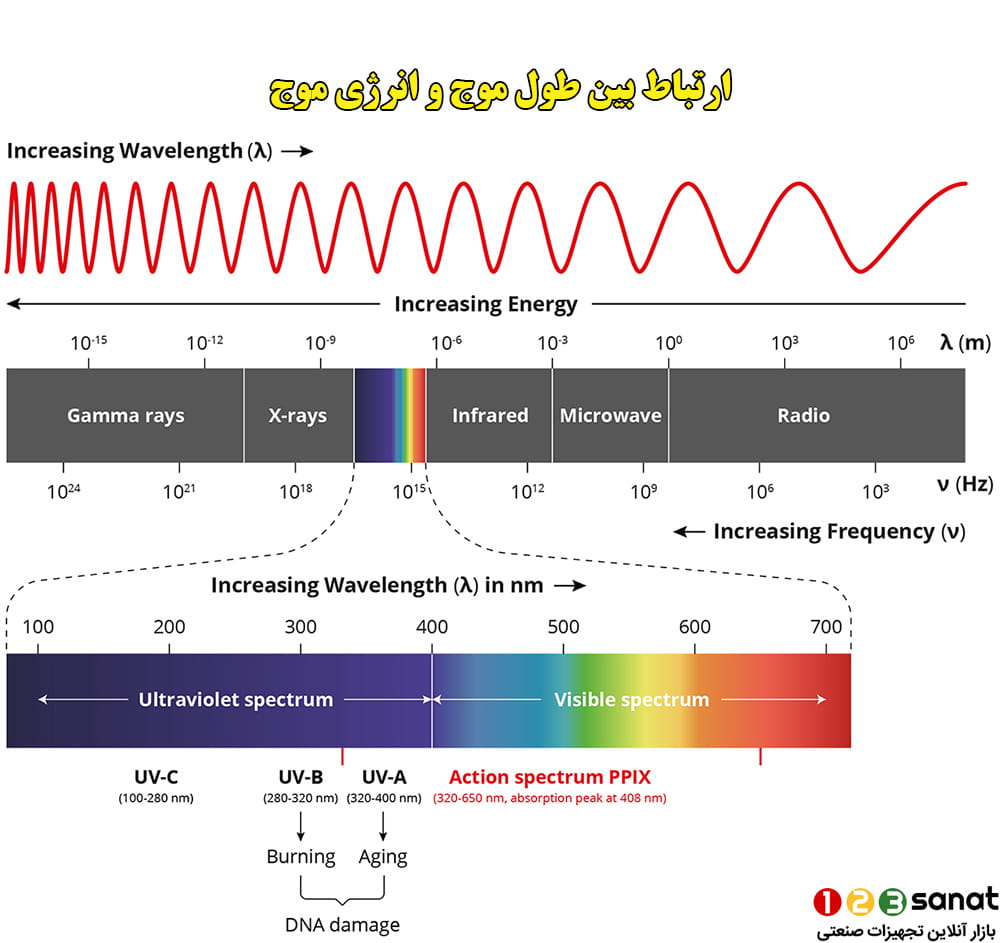

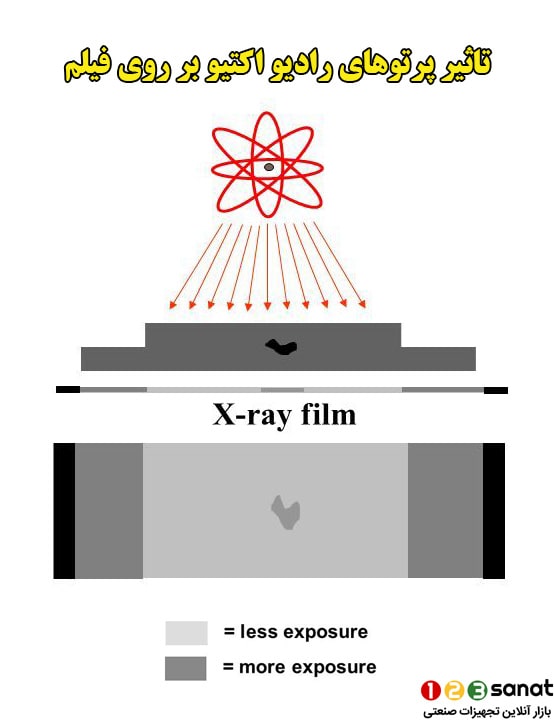

تست رادیوگرافی RT که مخفف کلمه انگلیسی (Radiographic Test) است . برای بازرسی اجزای مونتاژ شده و یافتن نقص در سازه های پیچیده استفاده می شود. در تست رادیوگرافی RT از اشعه الکترومغناطیسی با طول موج کوتاه به شکل فوتون های پر انرژی برای نفوذ در مواد و بازرسی عیوب سطحی و زیر سطحی استــفاده میشود .

اساس بازرسی رادیوگرافی RT بر پایه اختلاف جذب انرژی تابش شده در داخل جسم است در این روش برای نفوذ اشعه به داخل جسم از پرتوهایی با انرژی بالا مانند پرتو ایکس و گاما استفاده میشود . با قرار دادن فیلم در زیر قطعه اشعه های فرستاده شده پس از عبور از داخل جسم اثر خودشان را روی فیلم باقی می گذارند و بازرس مربوطه با بازرسی این فیلم ها میتواند به عیوب احتمالی موجود در قطعه مانند تخلخل ، حبس ناخالصی و ترک و …. پی ببرد .

مزایا

محــدودیت

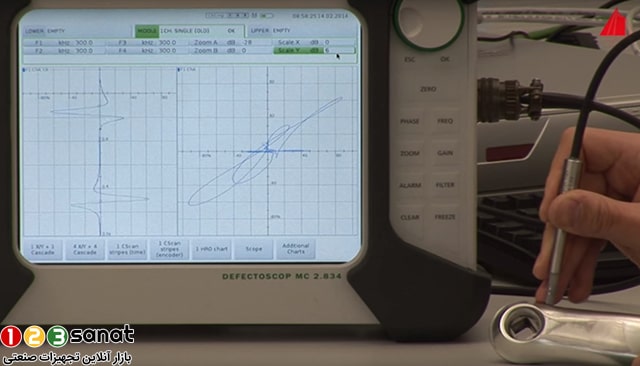

تست جریان گردابی یا تست ادی کارنت ET که مخفف کلمه انگلیسی (Eddy Current Test) است ، تست جریان گردابی برای تشخیص نقص سطح و زیرسطحی در قطعات رسانا مورد استفاده قرار میگیرد . و براساس القای الکترومغناطیسی با گذارندن جریان الکتریسیـــته متناوب از سیم پیچ است . و وجود عیب یا ناپیوستگی در ماده سبب ایجاد اختلال در جریان گردابی می شود. بنابراین کاهش جریان گردابی نشانگر وجود نقص در ماده است. نظارت بر تغییر جریان ، محل وجود عیب را نشان می دهد.

مزایا

محــدودیت

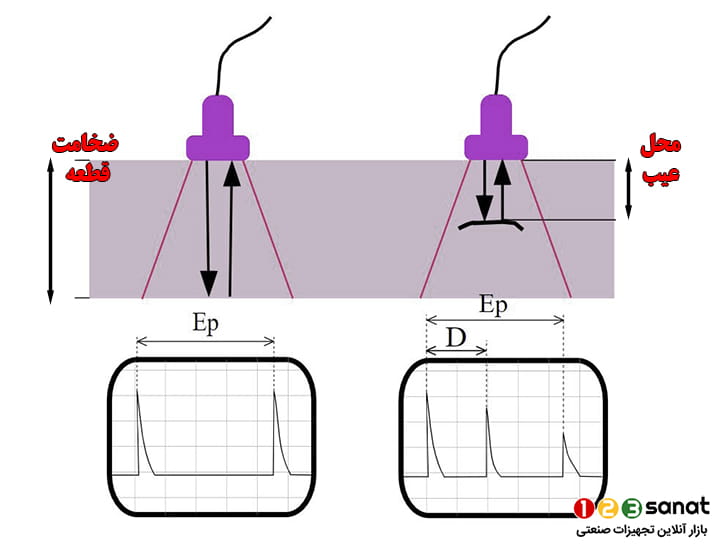

تست التراسونیک یا تست UT که مخفف کلمه انگلیسی (Ultrasonic Test) است ، تست التراسونیک قابلیت تشخیص تقریباً تمام عیوب سطحی و زیر سطحی را دارد بشرط اینکه سطح قطعه صاف باشد . در تست التراسونیک از مبدل متصل به دستگاه تشخیصی برای ارسال امواج صوتی به داخل ماده استفاده می شود . و اغلب نیاز به استفاده از یک کوپلت (مانند روغن یا آب) برای اتصال مبدل و جسم دارد ، که باعث افزایش دقت در نتایج می شود.

دو روش برای دریافت سیگنال وجود دارد. روش اول Reflection یا تأمل است ، که مبدل هم سیگنــال را ارسال میکند و هم دریافت میکند و روش دوم میرایی یا Attenuation است که یک مبدل سیگنــال را ارسال میکند و یک مبدل دیگر آن را دریافت میکند و هر گونه تغیر در سیگنال نشان دهده وجود عیب در داخل قطعه است .

مزایا

محــدودیت

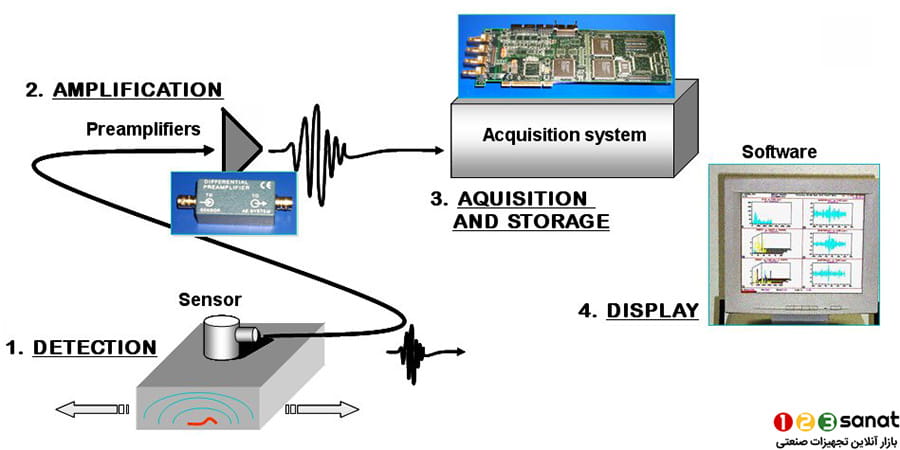

آتیک امیشن یا نشر آوایی (AE) که مخفف کلمه انگلیسی Acoustic Emission است یک روش تست غیر مخرب NDT است که در آن با استفاده از سینگنال آتیک فرکانس بالا (در محدوده ۱۰KHZ تا ۱۰۰KHZ گاهاً این فرکانس میتواند تا ۱MHZ باشد) است . این سیگنـال که از درون اجسام و قطعات فرستاده میشود و با تحلیل سیگنال های خروجی میتوانیم میتوانیم عیوب را مشخص کنیم .

عمده کاربرد آتیک امیشن در موارد زیر است :

مزایا

محــدودیت

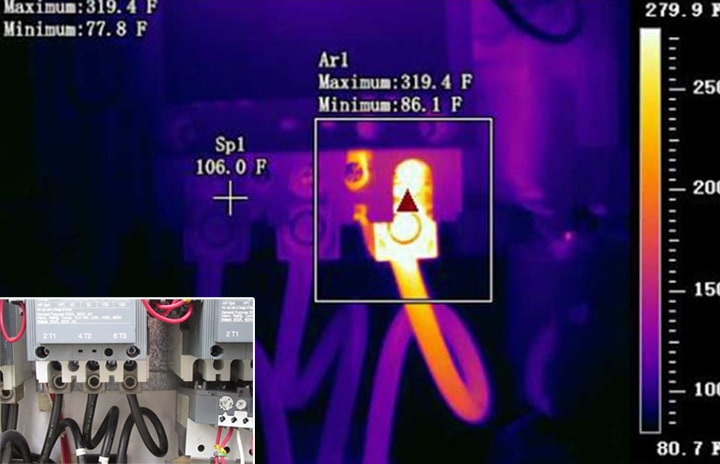

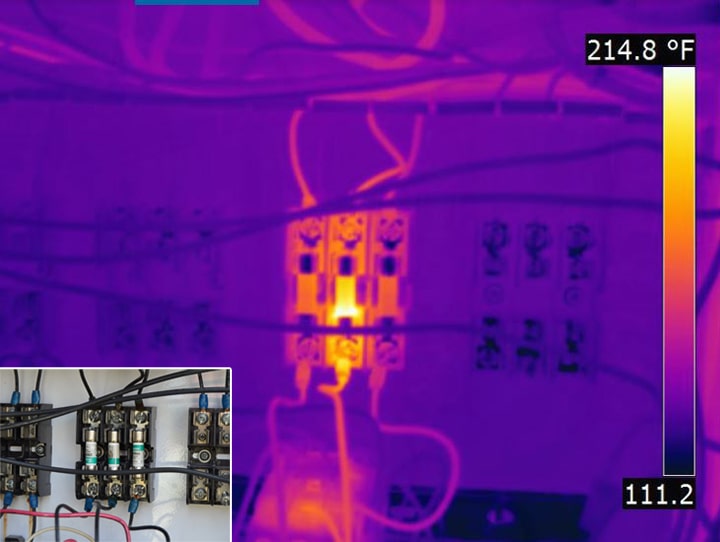

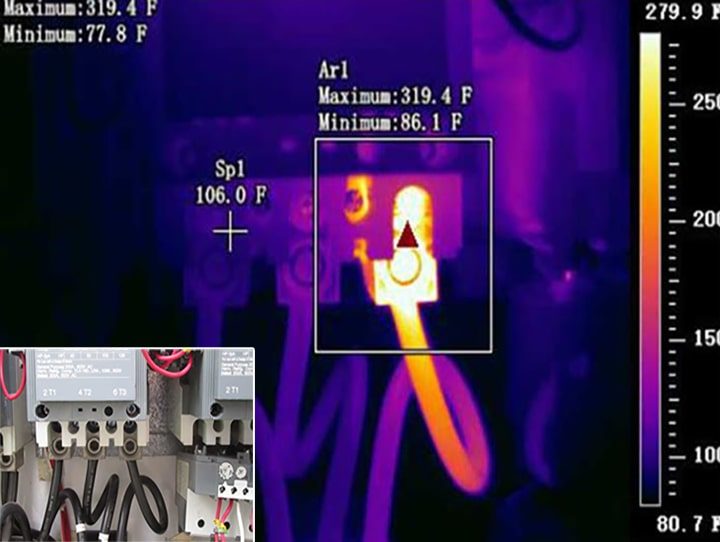

تست ترموگرافی برای برای یافتن ترک ها،حفره ها و سایر نقص ها در لوله ها، قطعات جوشکاری شده و سایر قطعات فی یا پلاستیکی استفاده می شود.

اساس تست حرارتی بر تابش اجسام است ، بطور کلی هر جسم از خود اشعه تابش ساطع می کند و هرچه یک جسم انرژی بیشتری داشته باشد ، اشعه بیشتری از خود ساطع می کند. در تست ترموگرافی از دوربین های مادون قرمز برای دیدن تابش طیف مادون قرمز و ایجاد تصویری از الگوهای حرارتی در سطح یک جسم استفاده می کند.

برای تست ترموگرافی دو رویکرد وجود دارد:

منفعل یا Passive: در این روش دمای سطح قطعه اندازه گیری میشود ، و دمای نقاط مختلف جسم با نقاط کناری مقایسه میشود و نتایج نمایش داده میشوند .

فعال یا Active: در این روش تغییر دمای نقاط سطح جسم پس از اعمال منبع حرارتی مورد بررسی قرار میگیرد .

مزایا

محدودیت

تست نشتی یا LT که مخفف کلمه انگلیسی Leak Testing است ، برای تشخیص ترک یا نشتی در لوله های انتقال سیال مورد استفاده قرار میگیرد . برای ایجاد نشتی در ابتدا نیاز به اختلاف فشار در بیرون و داخل لوله داریم که سیال تمایل دارد از محل با فشار بیشتر به سمت فشار کمتر حرکت کند .

روش های مختلفی برای تست نشتی استفاده می شود ، از جمله:

۱) روش افت فشار: در روش افت فشار یا Pressure Decay ، مخزن با یک فشار مشخص پر میشود و از منبع جدا میشود و بعد گذشت زمان فشار هوا در آن مورد بررسی قرار می گیرد و میزان نشت بر اساس تغییر فشار در طول زمان محاسبه می شود.

۲) روش جریان هوای فشرده : در روش جریان هوای فشرده یا Mass Airflow ، مخزن به منبع فشار متصل میشود و فشار مخزن ، به اندازه فشار بیرون مخزن ، ثابت نگه داشته میشود و در این حالت سرعت نشت مستقیماً به عنوان سرعت جریان ورودی هوا اندازه گیری می شود.

۳) روش مشاهده : روش مشاهده یا Observation ، قطعه مورد نظر در مخزن آب فرو می رود و هر حبابی که شکل می گیرد ، محل نشت را آشکار می کند.

۴) روش ردیاب گاز (هلیوم) : روش ردیاب گاز (هلیوم) یا Gas Tracer ، مخزن آب بندی شده در یک محفظه کاملاً ایزوله قرار داده میشود و با استفاده از پمپ خلاء ، داخل مخزن و بیرون آن خلاء نسبی ایجاد میشود و سپس محفظه یا داخل مخزن (یکی از آنها) توسط گاز هلیوم پر میشود ، و با توجه به مقدار گاز از دست رفته در حجم میتوان از وجود نشتی داخل مخزن مطلع شد .

مزایا

محدودیت

تست موج هدایت شده یا GWT که مخفف کلمه انگلیسی Guided Wave Testing است ، یک روش برای بازرسی خطوط لوله و همچنین ریل های های قطار و سازه های و شفت های طویل است که با استفاده از قرار دادن دستگاه در یک مکان واحد تا ۱۰۰ متر را میتوان بازرسی کرد .

اگرچه تست موج هدایت شده یا GWT به عنوان آزمایش اولتراسونیک با برد طولانی شناخته می شود ، اما این دو روش اساساً متفاوت هستند. GWT از فرکانس پایین تر (۱۰-۱۰۰kHz) استفاده می کند و امواج متقارن محوری به صورت افقی در هر دو جهت در قطعه پخش میشوند .

در تست موج هدایت شده از پالس اکو استفاده میشود ، به این معنی که موج هم توسط ترسر تولید میشود و هم توسط آن دریافت میشود و سیگنالهای منعکس شده در صورت وجود عیب در سازه ، دریافت شان با تاخیر و تعجیل زمان همراه بوده که بازرس را از وجود و محل آن آگاه میکند .

مزایا

محدودیت

اعوجاج یا پیچیدگی (Distortion) به تاب برداشتن یا تغییر شکل دائمی قطعه میگویند. اعوجاج در جوش جزو عیوب جوش تقسیم بندی میشود که سبب ابعاد نهایی غلط جوش میشود . اعوجاج یکی از عیوب شایع در ساخت قطعات با استفاده از فرآیند جوشکاری است .

اعوجاج در جوشکاری مسئله ایی بسیار جدی است بطوریکه چه جوشکاران مبتدی و چه جوشکاران حرفه ایی تر با آن دست و پنجه نرم میکنند . مهمترین علتی که در قطعه بعد از جوشکاری اعوجاج ایجاد میشود ناشی از گرم شدن قطعه بصورت نامتقارن است . در این مقاله تخصصی مقاله به تعریف اعوجاج جوش میپردازیم و سپس به بررسی دلایل اعوجاج ، در انواع مختلف اتصالات جوشی پرداخته میشود و سپس به روشهای کنترل اعوجاج خواهیم پرداخت .

اعوجاج در جوش ناشی از انبساط و انقباض ف جوش و ف پایه مجاور در طی چرخه گرمایش و سرمایش فرآیند جوشکاری است. بعبارت دیگر چون در جوشکاری دما بصورت نا متقارت بالا میرود و سپس سرد میشود ما شاهد ایجاد اعوجاج هستیم .

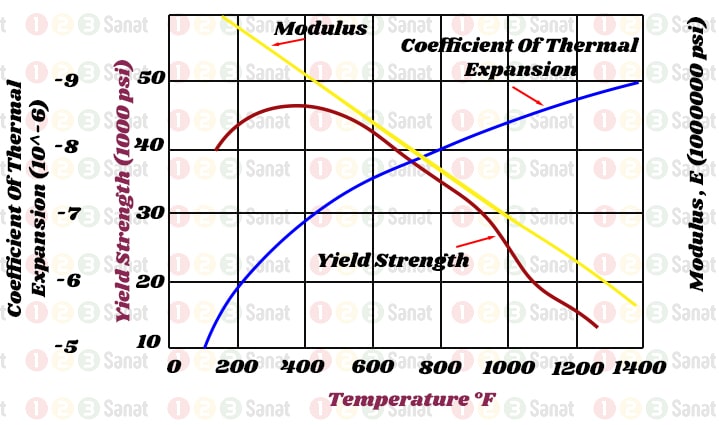

در حین انجام عملیات جوشکاری عوامل زیادی بر روی به وجود آمدن اعوجاج تاثیر میگذارند مانند : خصوصیات فیزیکی و مکانیکی که با اعمال گرما تغییر می کنند. به عنوان مثال ، با افزایش دمای سطح جوش ، استحکام تسلیم ، استحکام کششی و هدایت گرمایی قطعه کاهش می یابد ، در حالی که انبساط حرارتی و حرارت ویژه افزایش می یابد. این تغییرات به نوبه خود بر جریان هدایت گرما و یکنواختی توزیع گرما تأثیر می گذارد .

همانطور که در شکل بالا قابل مشاهده است با افزایش دما ضریب مدول الاسیسیته(Modulus) و استحکام تسلیم (Yield Strength)فولاد کاهش پیدا میکند و ضریب انبساط حرارتی (Coefficient Of Thermal Expansion)فولاد افزایش پیدا میکند .

اعوجاج در سازه های جوشی از انبساط و انقباض غیریکنواخت ف جوش و ف پایه مجاورآن حین چرخه گرمایش و سرمایش فرآیند جوشکاری ایجاد می گردد. هنگام گرمایش و سرمایش، کرنش های حرارتی با حرارتی در ف جوش و ف پایه نزدیک ناحیه جوش به وجود می آیند.

تنش های حاصل از این کرنش ها باعث ایجاد نیروهای داخلی میشوند که باعث انقباض، خمش، کمانش و اعوجاج زاویه ای می شوند. پدیده اعوجاج که طی چرخه حرارتی رخ میدهد را میتوان به صورت مثال زیر توضیح داد:

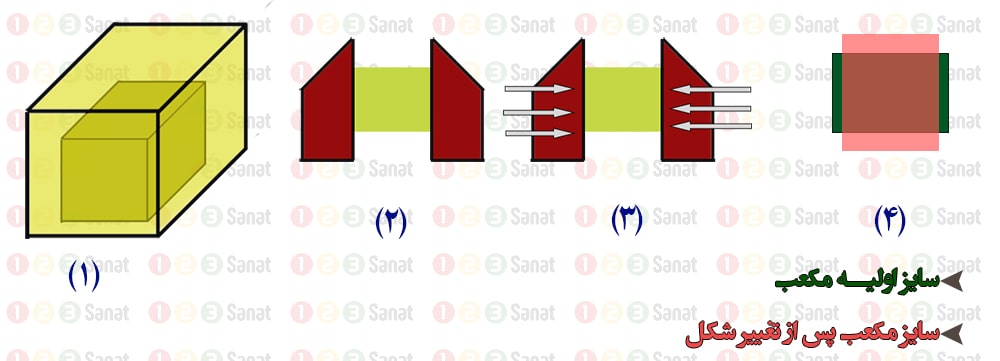

یک مکعب کوچک فولادی مطابق شکل ۱ را در نظر بگیرید. هنگامی که مکعب به طور یکنواخت به وسیله روشی گرم میشود در تمام جهات منبسط می گردد مطابق شکل ۱ حال منبع حرارتی برداشته میشود و مکعب شروع به سرد شدن می کند. انقباض به طور یکنواخت آنرا به ابعاد اولیه برمی گرداند.

در حالت بعدی فرض کنید مکعب در بین دو گیره قرار گرفته است که اجازه حرکت به آن نمی دهد مطابق شکل ۲حال اگر این مکعب دوباره مانند حالت قبل گرم شود فقط در دو جهت منبسط خواهد شد و در جهت جانبی به خاطر مهارهایی که اعمال شده است، انبساط نخواهد یافت و در عوض نیروی عکس العمل فشاری تولید خواهد شد مطابق شکل ۳ چون انبساط حجمی باید رخ دهد مکعب در جهت عمودی انبساط بیشتری خواهد داشت. متعاقبا با برداشتن منبع حرارتی، مکعب سرد شده و به دمای اتاق می رسد. حال در فاز سرمایش، انقباض به طور غیر یکنواخت در تمام جهات اتفاق می افتد مطابق شکل ۴ که مکعب در جهت عرضی باریکتر و در جهت عمودی ضخیم تر می شود. بنابراین، شکل باقی مانده مکعب، به طور دائمی تغییر شکل داده یا دچار اعوجاج شده است.

در مورد یک اتصال جوشکاری شده، نیروهای انبساط و انقباض مشابهی بر ف جوش و ف پایه در حین گرم شدن و سرد شدن اعمال می شوند.

ف پایه دور از ناحیه جوش در حین جوشکاری در دمای اتاق باقی می ماند و هیچ انقباض و انبساطی ندارد ولی این قسمت سرد ف پایه نسبت به منطقه جوش و ف گرم شده مجاور آن مانند گیره عمل کرده و در برابر انبساط و انقباض آزادانه مقاومت می کند. نتیجه اینکه حین انجماد و سرد شدن، جوش سعی می کند منقبض شود و به حجمی که در حالت عادی در دمای پایین اشغال می کند، برسد. اما به دلیل قیود ف سرد مجاور از این امر، نمی تواند این کار را انجام دهد. که این انقباض حجم ناشی از جوش به تنش هایی نزدیک نقطه تسلیم در جوش منجر می شود. و شاهد اعوجاج و پیچدگی در جوش هستیم .

پارامترهای جوشکاری مانند ولتاژ و آمپر و سرعت حرکت نازل جوشکاری که گویای حرارت ورودی به جوش (Heat Input) هستند تاثیر مستقیم بر روی میزان اعوجاج در جوش دارد ، از پارامترهای موثر دیگر میتوان به تعداد پاس پر کننده و درجه حرارت قطعه قبل از جوشکاری اشاره کرد ، تنظیم کردن این پارامترها توسط دستورالعمل جوشکاری WPS که مورد تائید مهندس جوش قرار گرفته است انجام میشود .

استحکام تسلیم ف ، ضریب انتقال حرارت و ضریب انبساط حرارتی جزو پارامترهای مهم در تعییر میزان اعوجاج میباشند بطور مثال در آلومینوم بعلت ضریب انبساط حرارتی بیشتر نسبت به فولاد ساده کربنی شاهد اعوجاج بیشتر پس از جوشکاری هستیم که یکی از مشکلات جوشکاری آلومینیوم است .

شکل پخ بطور مستقیم بر میزان اعوجاج تاثیر می گذارد ، بطور کلی اگر جوشکاری با الکترود دستی انجام شود برای ضخامت های بالای ۳ میلیمتر نیـــاز به ایجاد پخ داریم لذا شکل پخ از این جهت دارای اهمیت است. شکل پخ دارای انواع مختلفی میباشد {انواع شکل پخ} اما بطور کلی استفاده پخ های دوطرفه سبب ایجاد اعوجاج کمتــری میشود .

روش مونتاژ کردن قطعات قبل از جوشکاری جزو یکی از مهمتـــرین پارامترهای تاثیر گذار در اعوجاج است بطوریکه نوع مقید کردن قطعه کار ، درجه آزادی قطعه کار و …. بر روی میزان پیچیدگی جوش موثر است .

تنش های ناشی از جوش ممکن است سبب ایجاد اعوجاج در سازه های جوشی بشوند ، معمولاً اعوجاج در جوشکاری با انرژی جوش بالا ، سرعت جوشکاری کم و استفاده از روش های جوش کاری با تناوب انتقال حرارت زیاد مانند جوشکاری اکسی استیلن ایجاد اعواجاج بیشتری میکند .

در جوشکاری اتصال لب به لب به دلیل پخش یکنواخت تر گرما اعوجاج کمتـــری داریم .

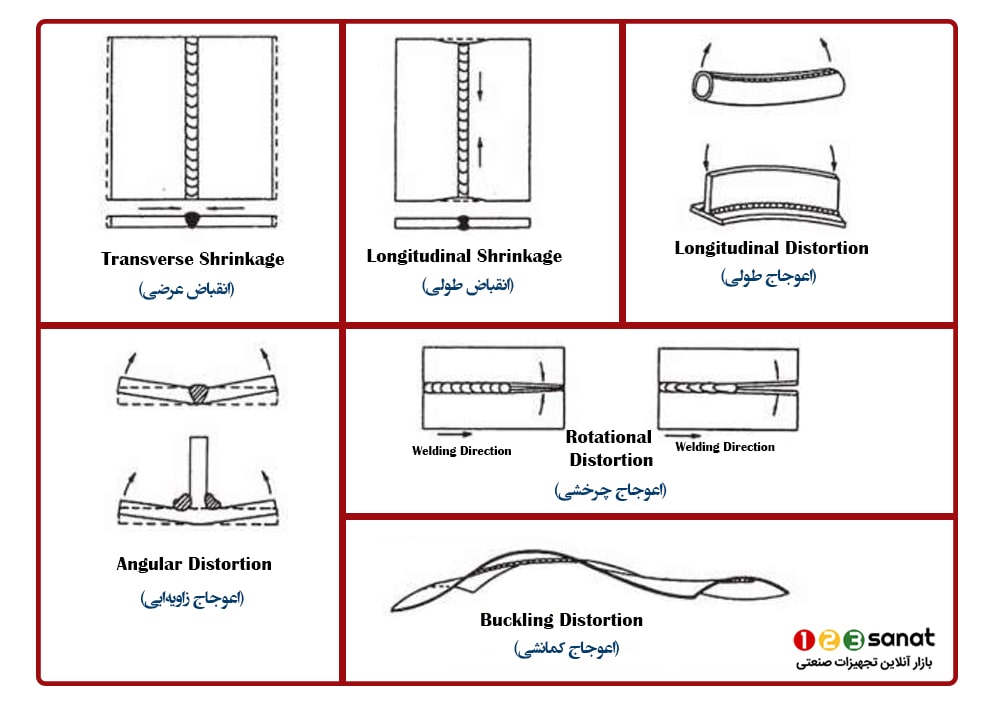

انواع اصلی اعوجاج که در جوشکاری اتفاق میافتد بشرح زیر است :

۱) انقباض (انقباض عرضی و طولی)

۲) اعوجاج طولی

۳) اعوجاج زاویهایی

۴) اعوجاج چرخشی

۵) اعوجاج کمانشی

اساساً همه اعوجاج های ناشی از جوشکاری به وسیله نیروی انقباضی ایجاد میشوند اما بسته به الگوی نیروی انقباضی شاهد اعوجاج های مختلف هستیــــم .

یکی از تغییرات اساسی ابعادی که در جوشکــاری رخ میدهد ، انقباض صفحهایی در ورق جوشکاری شده است ، انقباض در جوشکاری در دو جهت طولی و عرضی ایجاد میشود .

انقباض عرضی : انقباض در جهت عرضی که عمود بر خط جوش است

انقباض طولی : انقباض به موازات جهت خط جوش است .

محققان چندین مکانیزم از اعوجاج انقباضی حاصل جوش را مورد بررسی قرار داده اند و نتایج بصورت زیر است :

بخش عمده انقباض عرضی جوش لب به لب { انواع اتصالات جوشی } بعلت انقباض ورق پایه است و انقباض ف جوش به خودی خود تنها در حدود ۱۰٪ از انقباض کلی است .

بطور کلی انقباض عرضی بسیار بیشتر از انقباض طولی میباشد .

حین جوشکاری همزمان با حرارتی از حوضچه مذاب منتقل میشود ، ف پایه همزمان با انقباض ف جوش منبسط میشود . انبساط این قسمت از ف پایه توسط قسمت سرد ف پایه که تحت تاثیر حرارت قرار نگرفته است ، محدود میشود . به این ترتیب صفحاتی که در حال جوشکاری هستند به دو قسمت تقسیم میشوند .

۱) منطقه نزدیک به جوش که تحت تاثیر مستقیم سیکل حرارتی قرار گرفتــه اند و در نتیجه انبساط و انقباض قابل توجهی دارند .

۲) منطقه دور از جوشکاری که این قسمت سرد از ف پایه مشابه قیود عمل میکنند و چون مستقیماً تحت تاثیر سیکل حرارتی جوش قرار نگرفته اند ، بطور مستقیم متحمل انبساط و انقباض نمیشوند .

لایه مرزی منتطقه نزدیک به جوش میتواند خط همدمای ۳۵۰ C باشد ، این بدان معناست که انبساط حرارتی در ف پایه در دمای کمتر از ۳۵۰ C قابل اغماض است .

اعوجاج طولی مشکل اصلی اعوجاج در ساخت صفحات تقویت شده ، در سازه های جوشی است که معمولاً بصورت تغییر شکل کمانشی در سازه هایی که میخواهیم کم کردن ضخامت را با استــفاده از صفحات تقویت جبران کنیم دیده میشود .

اعوجاج زوایـه ایی ناشی از جوشکاری لب به لب دو ورق در اثر ممان خمشی حاصل از تشکیل غیر یکنواخت نیروی انقباضی در طول ضخامت ورق در ناحیه نزدیک به خط جوش رخ میدهد .

اعوجاج زوایـه ایی در جوشکاری لب به لب بستگی به هندسه اتصال دارد . در مقطع اتصال بدون پخ که منجر به توزیع یکنواخت تر حرارت در ورق های نازک تر میشود ، حداقل اعوجاج زوایـه ایی را داریم . در حالت های اتصالات جوشی که پخ داشته باشیم پخ دوطرفه نسبت به پخ یکطرفه اعوجاج کمتـــری ایجاد میکند .

در مورد ورق های تقویت شده نازک که در اثر جوشکاری دچار کمانش می شوند، اثر بارگذاری اولیه بسیار چشمگیرتر است. تنش های کششــی کوچک نه تنها می توانند مقدار اعوجاج را کاهش دهند بلکه از کمانش هم جلوگیری می نمایند. از طرف دیگر تنش فشاری حتی به مقدار خیلی کم نه تنها باعث افراش قابل توجه اعوجاج می گردند که مقدار کمانش را نیز افزایش میدهند.

تاثیر بارگذاری اولیه بر اعوجاج پس از جوشکاری به صورت تجربی و تحلیلی ثابت گردیده است. تنش های فشاری میتوانند در صفحاتی که قرار است جوشکاری شوند وجود داشته باشند. هم تنش های فشاری و هم کششی می توانند در انتهای فرایند نورد گرم به وجود آیند. این تنش ها فقط در صورت اعمال صافکاری صحیح قبل از کار روی آنها حذف می شوند. این تنش ها همچنین می توانند زمانی به وجود آیند که اعضای منحرف شده به زور به هم خال جوش شده اند تا فاصله لازم برای جوشکاری فراهم شود.

اعوجاج چرخشی ، هنگام جوشکاری صفحات فولاد ساده کم کربن با روش جوشکاری الکترود دستی ، که از یک سر شروع و تا انتها ادامه مییابد صفحات تمایل دارند بسته شوند ، در حالی که این صفحات در مورد جوشکاری زیر پودری تمایل به باز شدن دارند در نتیجه اعوجاج چرخشی تحت تاثیر هردو عامل حرارت ورودی و سرعت جوشکاری است.

یک روش رایج مقابله با اعوجاج چرخشی، نگهداشتن اتصال با خال جوش ها است. این روش در حالت دستی به راحتی قابل اجراست اما در حال اتوماتیک یا روباتیک خال جوش ها به صورت دستی انجام شده که هزینه نیروی انسانی و تولید را بالا می برد. همچنین خال جوش در خیلی از موارد توسط یک جوشکار مبتدی موجب خلق جوش کم کیفیت تر می شود. همچنین خال جوش ها حتی اگر با کیفیت باشند در جریان جوش پاس ریشه بعدی به عنوان عوامل مهم خطرساز عمل می کنند.

در حقیقت ذوب کامل خال جوش ها هنگام جوشکاری پاس ریشه جوش بسیار دشوار خواهد بود که موجب عیب عدم نفوذ { انواع عیوب جوش } و سایر عیوب می شود. در روش جوشکاری قوسی زیر پودری لب به لب جوش های نسبت ضخیم تر، نیروهای وارده بر خال جوش ها به قدری بزرگ هستند که غالبا این خال جوش ها حین عملیات جوشکاری میشکنند. اثر کلی اعوجاج چرخشی عدم تطابق اتصال حاصل است.

استفاده روزافزون از ورقهای فولادی نازک منجر به دشوار شدن رسیدن به سطوح مطلوب صافی در تولید سازه ها شده است. اغلب از روش صافکاری با شعله برای برگرداندن ورق به حالت صافی مورد نیاز استفاده میشود.

این هزینه اضافی و زمان زیادی را می گیرد. از طرف دیگر اجازه به باقی ماندن اعوجاج، میتواند موجب نقص عملکرد، مونتاژ معیوب و کاهش یکپارچگی ساختاری در سازه های جوشی شود.

توان رقابت زمانی و هزینه ای را میتوان با حذف یا کاهش این اعوجاجات حین تولید افزایش داد بجای اینکه به آنها اجازه تجمع داده شود و بعدا آنها را برطرف کنیم.

قسمت اعظم اعوجاج خارج صفحه در سازه های جوشی به علت کمانش است. هنگامیکه در ناحیه جوش، تنش های پسماند ناشی از جوشکاری بیش از تنش بحرانی کمانش گردند، کمانش اتفاق می افتد.

همانطور که در مقاله قبلی { اعوجاج جوش و راه های پیشگیری } مطالبی در مورد کاهش اعوجاج گفتـــه شد ، در مقاله بیشتر توجه مان را به راه های کنترل اعوجاج در سازه های جوشی متمرکز میکنیم .

اعوجاج ناشی از جوشکاری یک مشکل اساسی استفاده از جوشکاری برای ساخت قطعات است ، اما مهندسین همواره در تلاشنــد که با انتخاب پارامترهای بهینه ، اعوجاج جوشی را تا حد ممکن کاهش بدهند .

بطور کلی دو شکل از اعوجاج در سازه های جوشی متــداول تر است .

۱) اعوجاج داخل صفحه ایی

۲) اعوجاج خارج از صفحه ایی

اعوجاج داخل صفحه ایی : اعوجاج داخل صفحه ایی نتیجه انقباض در کل ابعاد ورق است که موجب ابعاد نهایی غلط جوش میشوند . لذا بدین منظور و برای جلوگیری از آن سایز قطعه اولیـــه را بزرگتــر در نظر میگیرند.

اعوجاج خارج از صفحه ایی : اعوجاج خارج از صفحه ایی ناشی از کمانش و تغییر شکل زاویه ایی است .

کنتـرل لازم باید حین جوشکـاری انجام شود ، اگر کنترل انجام شده درست باشد اعوجاج نهایی کاهش خواهد یافت از طرف دیگر کنترل نامناسب ممکن است باعث اعوجاج بیشتر بشود ، در ادامه تکنیک ها و روش های عملی برای کاهش اعوجاج را مورد بررسی قرار میگیرد .

الف) حدود ابعاد : حدود ابعاد سازه یک مقدار بهیـنه دارد که در آن اعوجاج مینیمم است ، برای مثال در ورق های بین ضخامت ۸ تا ۱۰ میلیمتر جوشکاری شده اعوجاج حداکثر است چرا که با افزایش ضخامت صلبیت افزایش یافته و اعواج کمتر میگردد و با کاهش ضخامت از این مقدار بعلت انتقال حرارت یکنواخت تر در قطعه شاهد اعوجاج کمتــری هستیم .

ب) شکل : شکل سازه اهمیتی فوق العاده کنترل در اعوجاج دارد و هر شکل سازهی جوشی متقارن تر باشد ، در آن اعوجاج کمتری مشاهد میشود .

الف) عدم انطباق اتصال : اگر طراحی نحوه مونتــاژ سازه خوب انجام نشود ، برای مونتاژ کردن مجبور هستیم از مقدار بیشتری از ف جوش استفاده کنیم که نتیجه آن ایجاد اعوجاج بیشتر است .

ب) پیش تنظیمی : پیش تنظیمی الاستیک را میتوان بطور موثر جهت کاهش اعوجاج زاویــهایی ناشی از جوش گلویی در صورت امکان پیش بینی مقدار لازم برای ایجاد پیش خمش برای مقابله با اعوجاج ، استفاده نمود .

یکی از موثرترین متغیر ها در اعوجاج ناشی از جوش ، گرمای ورودی است .کاهش حرارت ورودی جوش باعث کاهش تمامی انواع اعوجاج ناشی از جوش میشود .گرمای جوش را میتوان با استفاده از تکنیک های زیر کاهش داد .

الف) کاهش اندازه جوش گلویی : این بدین معنی است که از جوشکاری بیش از حد اجتناب شود . وقتی ضخامت ماده کاهش میبابد اعوجاج ناشی از جوش افزایش مییابد .

ب) جوشکاری با سرعت بالا : جوشکاری با سرعت بالا گسترش حرارت قبل از انجماد ف جوش را کاهش میدهد ، از این رو موجی کاهش انقباض عرضی در جوش لب به لب میگردد .

ج) جوشکاری با انرژی جوش کم : جوشکاری با حرارت ورودی پائین میتواند اعوجاج در اثر کمانش را کامل از بین ببرد بر همین اساس زوش هایی مانند لیرزر توسعه یافته اند.

د) جوشکاری منقطع : در جوشکاری منقطع چون رسوب کلی ف جوش تا حد زیادی کاهش میبابد ، در نتیجه حرارت ورودی به کل جوش کاهش می یابد و در نهایت سبب کاهش اعوجاج میشود .

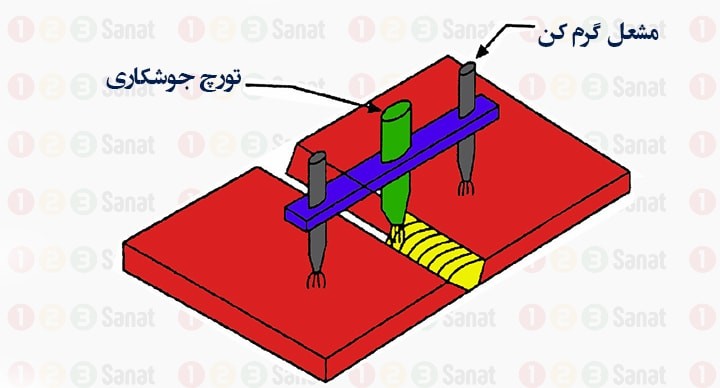

الف) گرم کردن جانبی : توزیع دمایی غیریکنواخت بر اثر حرارت ناشی از جوشکاری ، تنش های حرارتی گذرای پیچیده را در قطعات جوش خورده ایجاد می کند که باعث پیچش در قطعات می شود مگر آنکه قطعات قبل از جوشکــاری به صورت مطمئنی کنار هم نگه داشته شوند. یکی از راه های نگه داشتن قطعات در کنار هم استفاده از خال جوش است اما ، حین جوشکاری درزهای طولانی ، در جوش ها تنش های بزرگی ایجاد میشوند که اگر فقط به استفاده از خال جوش برای کنار هم قرار گرفتن قطعات اکتفــــا کنیم ، در حین جوشکاری امکان شکستن خال جوش ها وجود دارد .

از این پدیده می توان با تغییر مناسب الگوی حرارتی اجتناب کرد. این مهم با وارد کردن گرمای جانبی در خلال جوشکاری محقق می گردد. با این روش تنش های حرارتی اضافی به وجود می آید که میتواند با آنهایی که از جوش حاصل می شوند مقابله نمایند .

این تکنیک به کاهش بازشدگی مواضع انتهایی ورق با تغییر الگوی حرارتی قطعات جوش حین جوشکاری کمک می کند. دو مشعل حرارتی روی یک قاب همراه با سر جوشکاری نصب شده اند که این امکان را میدهد که سیستم حرارت دهی جانبی همراه قوس جوشکاری حرکت نماید. موقعیت مشعل های حرارتی جانبی نسبت به سر جوشکاری دارد می تواند در ۳ جهت xyz تنظیم شود تا رویه اجرای حرارت دهی جانبی کنترل شود. این سیستم میتواند به جلوگیری از ایجاد پیچیدگی در حین جوشکاری کمک کند .

توالی جوشکاری نقش بسیار مهمی در کنترل اعوجاج بازی می کند. با ثابت نگهداشتن متغیرهای دیگرهای دیگر ، الگوی ضعیف یک توالی جوشکاری میتواند منجر به ایجاد اعوجاج های جوشی بشود . این مسئله آنقدر دارای اهمیت است که تحقیقات گستردهایی بر روی آن توسط محققان انجام شده است که نتایج آن ، ترتیب جوشکاری قطعات مختلف در سازه های چند پارچه جوشکاری مشخص میکند .

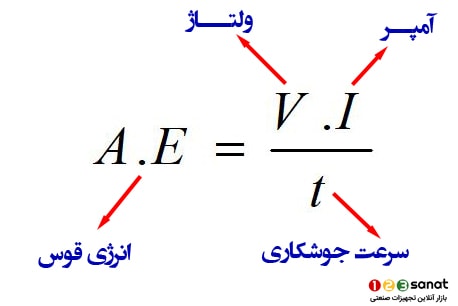

در فرآیندهای جوشکاری قوسی ، گرمای ورودی (HI) که مخفف کلمه انگلیسی Heat Input است و انرژی قوس (AE) که مخفف کلمه انگلیسی Arc Energyاست هر دو معیار سنجش انرژی صرف شده برای تشکیل جوش هستند

ودرهر دو آنها واحد انرژی در طول واحد اندازه گیری می شوند. که این واحد در اروپا و ایران بیشتر برحسب کیلوژول بر میلیـــمتر(kJ/mm) است در حالی که در آمریکا تمایل به استفاده از واحد کیلوژول بر اینـــچ(kJ/in) بیشتر است.

انرژی قوس انرژی ایی است که قبل از در نظر گرفتن راندمان فرایند ، توسط قوس جوش به قطعه کار داده می شود. و توسط معادله زیر محاسبه می شود:

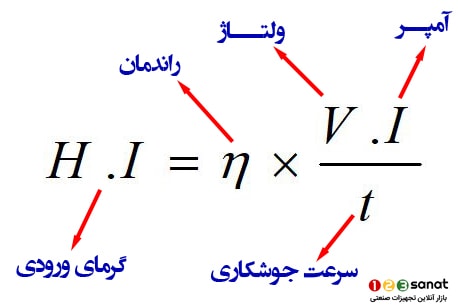

گرمای ورودی ، برابر است با مقدار گرمایی که به قطعه کار در حین انجام جوشکاری وارد میشود . با ضرب انرژی قوس در راندمان فرآیند جوشکاری ، مقدار گرمای ورودی بدست می آید ، مطابق فرمول زیر .

فرمول فوق را بصورت خلاصه میتوان به شکلHI = η×A.E نوشت .

نکتــــه: در ذو فرمول فوق باید واحد ها را بشکل زیر استفاده کنید .

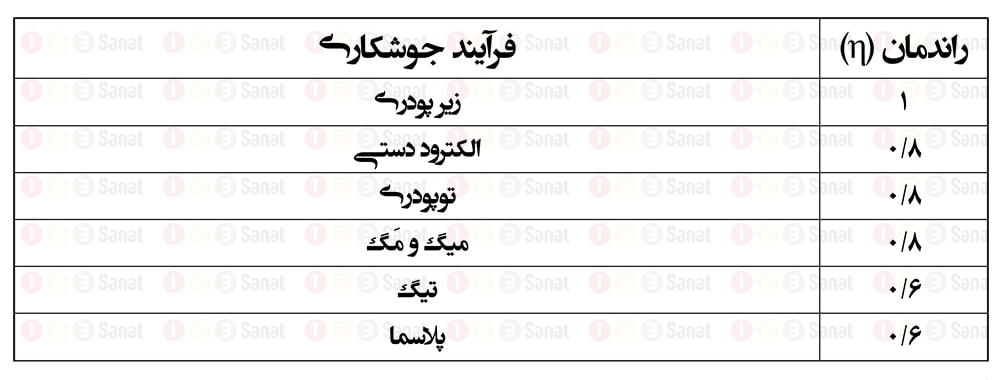

هر فرآیند جوش قوس دارای راندمان متفاوتی است. که راندمان هر یک از فرآیند های جوشکاری مطابق TWI بصورت زیر است .

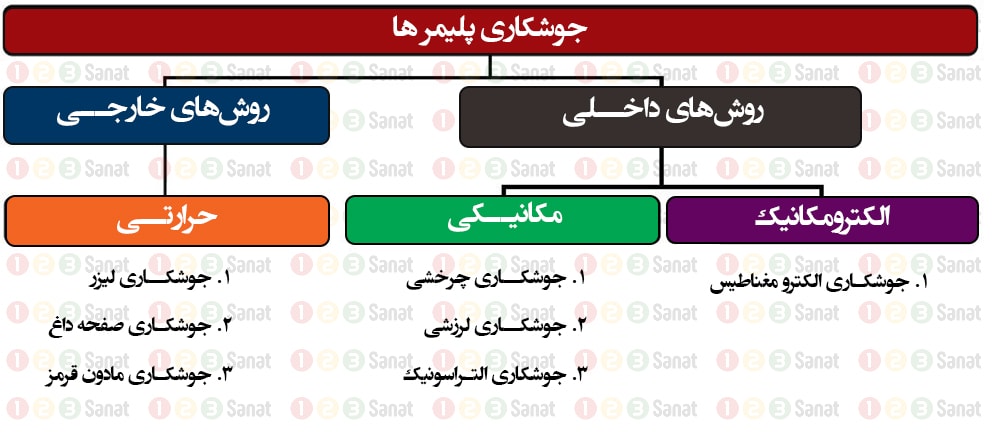

وقتی نام جوشکاری برده میشود ، اکثر ما فرآیند جوشکاری دو قطعه فولاد با استفاده ازجوشکاری الکترود دستی را به یاد میآوریم اما امروزه جوشکاری خیلی خیلی گسترده شده است بطوریکه اگر بخواهیم تک تک آنها را بشماریم بالغ بر ۱۰۰ فرآیند جوشکاری میتوانیم نام ببریم ، یکی از این فرآیند ها جوشکاری پلمیر هاست که در ادامه بیشتر با آن آشنا می شویم .

جوشکاری پلاستیک فرآیند ایجاد پیوند مولکولی بین دو پلاستیک سازگار با هم است. جوش حاصل از دو پلاستیک معمولاً مقاومت بالاتری را ارائه می دهد. مراحل انجام جوشکاری پلاستیک در ۳ مرحله خلاصه میشود : ۱) فشار دادن ۲) گرم کردن ۳) سرد شدن جوش .

فرآیندهای جوشکاری پلاستیک در درجه اول با روش های گرم کردن پلاستیک به منظور اتصال متفاوت هستند ، غالب فرآیند های جوشکاری پلاستیک از ملاحضات استفاده از نیرو و نحوه سرد کردن و …. برای اتصال دو جنس مشابه و یا غیر مشابه پلاستیک یا بصورت گسترده تر پلیمر برای جوشکاری استفاده میکنند .

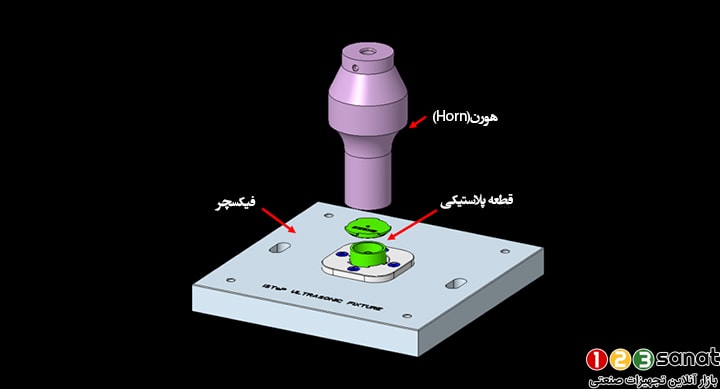

جوش پلاستیک اولتراسونیک عبارت است از اتصال دو قطعه پلیمری با استفاده از گرما ناشی از حرکت مکانیکی با فرکانس بالا به عبارت دیگر در جوشکاری التراسونیک پلاستیک ها به عبارت دیگر انرژی لازم با تبدیل انرژی الکتریکی با فرکانس بالا به حرکت مکانیکی با فرکانس بالا انجام می شود.

این حرکت مکانیکی با فرکانس بالا ، همراه با نیروی اعمال شده ، باعث ایجاد گرمای اصطکاک در سطوح جفت کننده قطعات پلاستیکی (ناحیه مشترک) می شود ، در نتیجه مواد پلاستیکی ذوب شده و پیوند مولکولی بین قطعات ایجاد می کنند.

برای اتصال با جوش پلاستیک اولتراسونیک دو قطعه پلاستیکی باید ترموپلاستیک باشند یعنی با دادن حرارت به آنها نرم شوند ، و لازم است مواد از نظر شیمیایی با هم سازگار باشند. در غیر این صورت ، حتی اگر هر دو ماده با هم ذوب شوند ، هیچ پیوند مولکولی به وجود نخواهد آمد.

برای مثال جوشکاری پلی اتیلن به پلی پروپیلن امکان پذیر نیست چرا که . هر دوی این مواد نیمه کریستالی با ظاهری مشابه و بسیاری از خصوصیات مشترک دیگر دارند. با این حال ، آنها از نظر شیمیایی سازگار نیستند ، و بنابراین قادر به جوشکاری آنها به یکدیگر نیستیم.

مزایای بسیاری برای استفاده از جوش پلاستیک اولتراسونیک وجود دارد. یک فرایند جوشکاری اولتراسونیک سریع ، تمیز ، کارآمد و قابل تکرار است که ضمن مصرف انرژی بسیار کمی ، پیوندهای قوی و ایجاد می کند. هیچ نوع حلال ، چسب ، اتصال دهنده های مکانیکی لازم ندارد.

جوش نهایی حاصل از اولتراسونیک محکم و تمیز است . موادی پلیمیری که جوش پذیری خوبی ندارد غالباً با این رو میتوان آنها را به هم متصل کرد . در این روش چون حرارت به سرعت منتقل میشوند دو قطعه به سرعت به هم متصل میشوند همین موضوع سبب میشوند این روش نسبت به سایر روش های دیگر سرعت بالاتری داشتـــه باشد .

جوشکاری التراسونیک بصورت گسترده در ساخت قسمت های برقی اتومبیل و تجهیزات برقی و اسباب بازی ها و … استفاده میشود .

جوش لرزشی یا Vibration Welding به طور فیزیکی یکی از دو قطعه پلاستیکی را به صورت افقی تحت فشار حرکت می دهد و از طریق اصطکاک سطحی گرمای ایجاد شده باعث ذوب و جوش قطعات می شود. در مقایسه با جوشکاری التراسونیک پلاستیک ، جوشکارهای لرزشی در فرکانس های بسیار کمتری ، دامنه های بالاتر و نیروی کلمپینگ (نیروی نگه داشتن قطعه) بسیار بیشتر کار می کنند.

با استفاده از جوش لرزشی می توان تمام مواد گرمانرم شناخته شده را جوشکاری کرد مانند کامپوزیت ها و پارجه و سایر محصولات پتروشیمی مانند رزین های آمورف مانند ABS / PC ، PVC ، PMMA یا PES و نیمه بلورین مانند HDPE ، PA ، PP و TEO را جوشکاری کرد .

۱) سرعت زیاد

۲) جوش با استحکام بالا

۳) قابلیت جوشکاری طیف وسیعی از مواد پلیمری

جوشکاری لیزر یا Laser Welding قطعات پلاستیکی به عنوان یک فرآیند اتصال قوی ، انعطاف پذیر و دقیق برای اتصال قطعات پلیمری است . جوش پلاستیک با لیزر تولید مقیاس کوچک قطعات با هندسه های پیچیده گرفته تا تولید صنعتی با حجم بالا ، امکان پذیر می کند ، جایی که می توان آن را به راحتی در خطوط اتوماسیون ادغام کرد. در این فرآیند از پرتوی لیزر برای ذوب پلاستیک در ناحیه اتصال دو قطعه با انتقال مقدار انرژی کنترل شده به یک مکان دقیق استفاده می شود.

اامات این فرآیند جوشکاری مانند سایر تکنیک های جوشکاری پلاستیک است ، اما اغلب به نظر می رسد که حساسیت کمتری نسبت به سایر فرایندهای جوشکاری پلاستیک به اختلاف دمای ذوب دارد . تقریباً تمام ترموپلاستیک ها با استفاده از منبع لیزر مناسب و طراحی مفصل مناسب قابل جوشکاری هستند.

سطح جوش کیفیت مناسبی دارد و فاقد زائده اضافی است .

جوش استحکام بالایی دارد .

کاهش مقدار تنش باقیمانده

قابلیت تنظیم فرایند و دقت

تکرار پذیری فرآیند

بدون مواد مصرفی

نرخ تولید بالا سبب میشود که در کل تولیدات نسبت هزینه به قطعه ، مقرون به صرفه باشد .

جوشکاری چرخشی یا Spin Welding اتصال با چرخش و فشار و در نتیجه گرم شدن محل اتصال انجام میشود . دستگاه جوشکاری چرخشی یا جوشکاری اسپین برای جوشکاری قطعات ترموپلاستیک با اتصالات مدور مورد استفاده قرار میگیرد ، اصطکاک حاصل گرما ایجاد می کند که قطعات را در محل اتصال ذوب می کند وهنگامی که چرخش متوقف می شود ، مواد سرد می شوند و جامد می شوند و مونتاژ توسط جوش به یکدیگر متصل میشوند . دستگاه جوشکاری چرخشی باید این قابلیت را داشته باشد که پس از ایجاد ذوب نسبی بین دو قطعه ، چرخش را در یک زاویه مشخص متوقف کند .

پارامترهای زیر باید در دستگاه جوشکاری چرخشی یا جوشکاری اسپین کنترل شوند :۱) سرعت چرخش بر اساس چرخش RPM(تعداد دور بر دقیقه) ، عمق جوش و مدت زمان نگه داشتن. تنظیمات این ها و همچنین سایر پارامترها به طول و عمق نیاز به جوشکاری ، جمس مواد وسطح مقطع طراحی مشترک و سایر عوامل بستگی دارد.

از مزایای استفاده از فرآیند جوشکاری چرخشی می توان به اتصالات دائمی با کیفیت بالا ، هزینه کمتری تجهیزات در مقایسه با سایر فرآیندها ، سهولت مونتاژ ، کاهش مصرف انرژی ، سریع بالای آن اشاره کرد .

فرآیند جوشکاری صفحات داغ یا Hot Plate Welding از یک پلاتین گرم برای ذوب کردن سطح اتصالات دو قطعه ترموپلاستیک استفاده می شود. در این روش قطعه بین دو صفحه داغ قرار میگیرد که با فشردن و اعمال حرارت منطقه مورد نظر را ذوب میکند و دو قطعه به هم متصل میشوند .

جوشکاری صفحه داغ تقریباً برای هر ماده ترموپلاستیک مناسب است ، اما بیشتر در مورد ترموپلاستیک های نرم و نیمه کریستالی مانند PP و PE مورد استفاده قرار می گیرد. در صورت رعایت مراحل صحیح جوش ، جوش از استحکام بالایی برخوردار است .

مواد غیر مشابه در صورتی که دارای نقاط ذوب مشابه و ویسکوزیته مذاب مشابه باشند را میتوان با فرآیند جوشکاری صفحات داغ به هم متصل کرد .

در فرایند جوشکاری مادون قرمز، از اشعه مادون قرمز استفاده می شود که توسط آن قطعات پلاستیکی که باید جوشکاری شوند توسط انرژی اشعه مادون قرمز گرم میشود و در نتیجه ، سطح قطعهی پلاستیکی ذوب می شود ، و با فشار دادن آنها به یکدیگر ، اجزاء متصل می شوند.

با روش جوشکاری مادون قرمز میتوان پلیمر های زیر را جوشکاری کرد ، مانند : پلی پروپیلن (PP) ، پلی استایرن (PS) ، ABS ، PBT ، پلی اتیلن (PE) ، پلی اتیلن ترفتالات (PET) ، پلی متیل متاتریلات (PMMA)

تنش پسماند به انگلیسی Residual Stress به تنشی گفتـه میشوند که پس از برداشتن برگذاری هنوز در قطعه وجود دارد . ایجاد تنش پسماند در قطعه علل مختلفی دارد ، هرگونه تغیر شکل پلاستیک ناهمگن ، گرم یا سرد شدن غیر یکنواخت و نایکسان بودن ترکیب شمیایی میتواند باعث ایجاد تنش پسماند شود که هم میتوانند مفید و هم میتوانند مضر باشند . در این مقاله تخصصی تمرکز ما بر روی وجود تنش پسماند در سازه هایی جوشکاری بعد از انجام جوشکاری است .

مشکل پیش بینی تنش باقیمانده ناشی از جوشکاری از مدت ها پیش توسط طراحان سازه های جوشی به عنوان مسئله بسیار مهمی شناخته شده بود اما با این حال تحلیل آن، کار بسیار مشکلی بود. این مشکل، ریشه در مکانیزم پیچیده ی شکل گیری تنش باقی مانده دارد، که از توزیع غیریکنواخت دمای ایجاد شده توسط منبع حرارتی در فرایند جوشکاری حاصل میشود ، بعبارت دیگر چون حرارت ناشی از جوشکــاری بصورت غیر یکنواخت در سطح قطعه توزیع میشود سبب ایجاد انبساط یا کرنش های غیر یکنواخت در جهت های مختلف قطعه میشود و پس از سرد شدن قطعه جوشکاری شده ، در قطعه باقی میمانند و جای خود را به تنش های خود تعادلی میدهند و بدین صورت تنش های باقیمانده یا تنش پسماند را ایجاد می کنند.

پرسش منطقی که ممکن است در این نقطه به ذهن فرد خطور کند این است که چرا باید نگران پیش بینی تنش باقیمانده در ساختارهای جوشکاری شده بود؟ پاسخ این است که وجود تنش پسماند بر روی کارایی سازه جوشی تاثیر میگذارد .

بنابراین مشهود است که مهندس اجرا کننده بخواهد ابزار طراحی برای در نظر گرفتن تنشهای باقیمانده و اثرات آنها را داشته باشد. به طور مشخص تر، آنچه او می خواهد انجام دهد تغییر متغیرهای طراحی و ساخت نظیر ضخامت، طراحی اتصال، شرایط و توالی جوشکاری است. به طوری که اثرات منفی تنش باقیمانده و اعوجاج مرتبط با آن را بتوان تا سطح قابل اطمینانی کاهش داد. این مسئله بخصوص هنگامی درست است که سازه های بحرانی، مانند زیردریایی ها و مخازن تحت فشار ساخته شوند.

این نخست شامل حل مساله انتقال گرما و سپس استفاده از نتایج به دست آمده برای تحلیل تنش است . تنش های پسماند به عنوان تنش هایی تعریف شده اند که اگر تمام بارهای خارجی حذف شوند باز در یک قطعه وجود دارند.

تنش پسماند را نیز میتوان براساس مکانیزم شکل گیری دسته بندی کرد، به صورت آنهایی که توسط عدم تطابق ساختاری تولید شده اند و آنهایی که توسط توزیع غیر یکنواخت کرنش های غیر الاستیک تولید شده اند مانند توزیع غیر یکنواخت حرارت

از آنجایی که تنش های باقیمانده بدون هیچگونه بار خارجی وجود دارند، همیشه باید توازن نیرو و گشتاور را کنند، یعنی باید خود متوازن باشند.بعبارت دیگر مقادیر تنش پسماند فشاری و تنش پسماند کششی در یک قطعه اثر یکدیگر را خنثی میکنند .

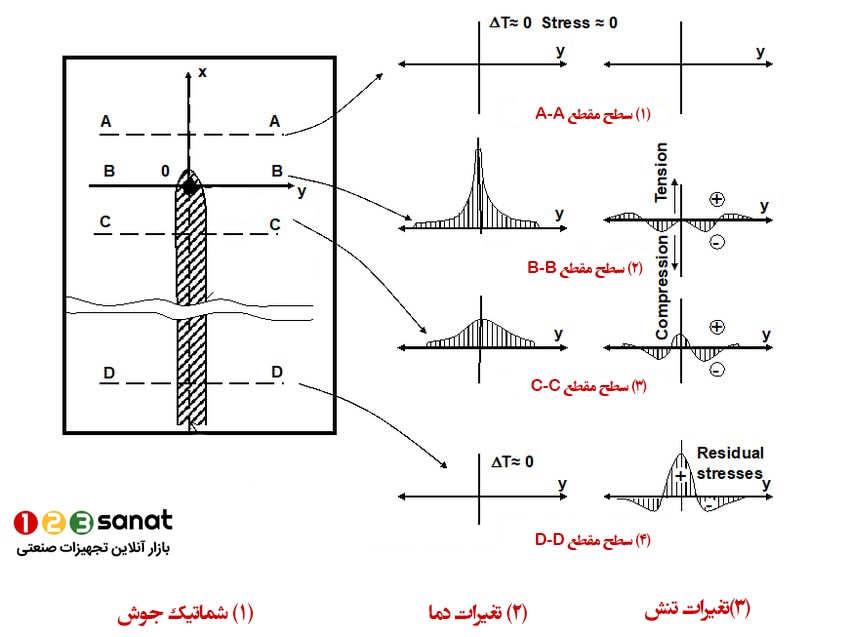

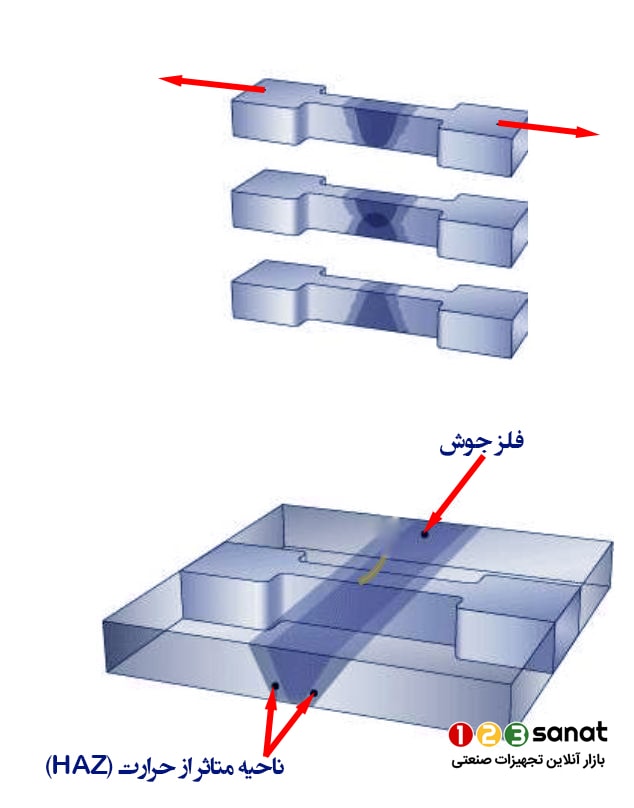

برای درک اینکه چگونه تنش های باقیمانده به صورت فیزیکی طی جوشکاری شکل گرفته اند، حالت ساده ی جوش روی ورق با جزییات تشریح خواهند شد مطابق شکل زیر. تغییرات دما و تنش ها را به صورت خلاصه نشان میدهد که طی چنین فرایندی رخ میدهد.

قوس جوشکاری، که با سرعت مشخص حرکت می کند، در قسمت (۱) شماتیک جوش نشان داده شده ، در قسمت (۲) توزیع تغییرات دما و در قسمت (۳) توزیع تغیرات تنش نشان داده شده است .

شماتیک انجام جوشکاری به چهار قسمت تقسیم شده است قسمت D-D , C-C , B-B , A-A که مقطع A – A، جلوی قوس جوشکاری است، و تغییر دمای ناشی از جوشکاری ΔT تقریبا صفر است. در طول مقطع B-B، که با قوس جوشکاری متقاطع است، تغییرات دما سریع است و توزیع دما بسیار غیریکنواخت است. توزیع دما در طول مقطع C-C که با فاصله کمی عقب قوس جوش قرار دارد و در طول مقطع D-D که بسیار دور از قوس جوشکاری است، تغییر دما ناشی از جوشکاری دوباره کاهش می یابد.

شکل (۳) توزیع تنش ها را در طول این سطح مقطع ها در راستای X ، نشان می دهد. در طول سطح مقطع A-A تنش های حرارتی به علت آنکه هنوز حرارت جوشکاری به آنجا نرسیده تقریبا صفر هستند. توزیع تنش در طول سطح مقطع B-B چون ف ذوب شده باری را تحمل نمی کند، تنش زیر قوس جوشکاری نزدیک به صفر است. تنش ها در نواحی که با فاصله کوتاهی از قوس قرار دارند فشاری هستند، زیرا فپایه که دمای پایین تری دارد در برابر انبساط این نواحی مقاومت می کند.

از آنجایی که دماهای این نواحی بالا هستند و استحکام تسلیم ماده پایین است، تنش ها در این نواحی در حد استحکام تسلیم ماده در دماهای متناظر است. بزرگی تنش فشاری با افزایش فاصله از جوش پا با کاهش دما افزایش می یابد. با این حال، تنش ها در نواحی دور از جوش کششی و متعادل و با تنش های فشرده در نواحی نزدیک جوش برابر هستند. به عبارت دیگر داریم :

تفاوت در انقباض نواحی که به صورت متفاوت گرم و سرد شده اند در یک اتصال جوشی، به عنوان دلیل اولیه ی شکل گیری تنش باقیمانده شناخته میشود، که منجر به تنش های طولی بالا ، در ف جوشی میگردد. تنش های کششی مشابه و در جهت عرضی، اما با مقدار کوچکتر نیز ایجاد می گردد.

یک منبع ایجاد آن، خنک شدن غیریکنواخت در جهت ضخامت جوش است. لایه های سطح جوش و نواحی بسیار گرما دیده نزدیک به آن معمولا سریعتر از نواحی داخلی، بخصوص در صفحات ضخیم، خنک میشوند. بنابراین تنش های حرارتی روی یک سطح مقطعی اتفاق شکل می گیرد که میتواند منجر به تغییر شکل پلاستیک ناهمگن و بنابراین تنش های باقیمانده شود. انتظار می رود این تنش های باقیماندهی سریع خنک شده در سطح نواحی بسیار گرما دیده، فشاری و خود متعادل با تنش های کششی در مناطق داخلی باشند.

منبع دیگر تنش های باقیمانده از دگرگونی های فازی است که طی خنک شدن رخ میدهد؛ در مورد فولاد، برای مثال، آستنیت به فریت، بینیت یا مارتنزیت، یا ترکیبی از آنها تبدیل میشود. این دگرگونی ها با یک افزایش در حجم مشخص، باعث می شود ماده تغییر شکل داده (در ف جوش و ناحیه متاثر از گرما) تمایل به انبساط داشته باشد. با این حال، این انبساط توسط مواد خنک تری که تبدیل نشده اند، محدود شده که نتیجه، ایجاد تنش های فشاری در ماده دگرگون شده و تنشهای کششی در نواحی دیگر است. بنابراین شیبهای حرارتی کرنش های متفاوتی تولید می کنند که اگر به اندازه کافی بزرگ باشند می توانند باعث تسلیم شدن سازه جوشی شوند .

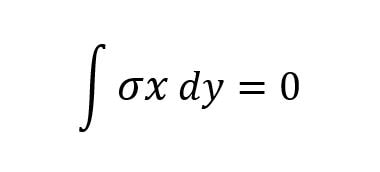

همانطور که قبلاً گفته شده مجموع تنش های پسماند در یک سازه جوشی خود متعادل هستند ، بعبارت دیگر مجموع تنش های باقیمانده فشاری و تنش های باقیمانده کششی برابر هستند و مجموع آنها برابر صفر است .

قسمت a که در شکل زیر مشاهده میکنید تنش باقیمانده فشاری است که مقدار آن مثبت است و قسمت bوc تنش پسماند کششی است که مقدار آن منفی میباشد .

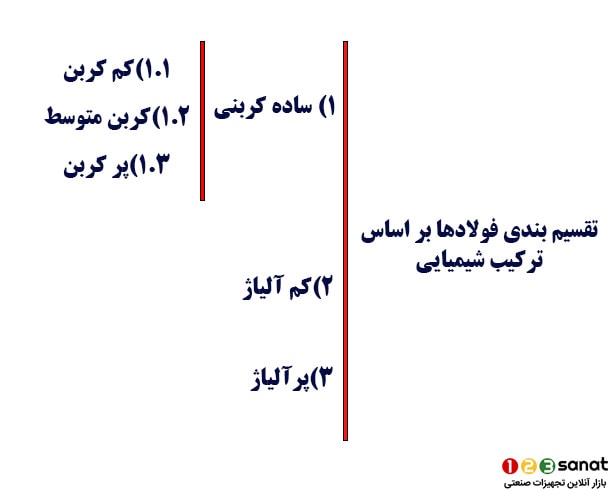

فولاد یا پولاد (به انگلیسی: Steel) آلیاژی از آهن است که بین ۰٫۰۰۲ تا ۲٫۱ درصد وزن آن کربن است. خواص فولاد به کمک تغییر در درصد کربن، عناصر آلیاژی و عملیات حرارتی قابل کنترل است. ( منبع ویکی پدیا ) .

فـــــولادها را میتوان به دستههایی مختلفی تقسیم بندی کرد برای مثال :

تقسیم بندی فـــــــولادها از نظر کاربرد مانند: فـــــــولاد ساختمانی ، فـــــــولاد ابزار سردکار، فـــــــولاد ابزار گرم کار ، فـــــــولاد بلبرینگ و ….

تقسیم بندی فـــــــولادها از نظر اکسیژن زدایی شدن مانند : فـــــــولاد آرام killed ، فـــــــولاد نیمه آرام semi killed ، فـــــــولاد ناآرام rimmed

تقسیم بندی فـــــــولادها از نظر ریز ساختار مانند : فریتی ، پرلیتی و مارتنزیتی

اما یکی از مهمترین تقسیم بندی فـــــــولادها بر اساس ترکیب شیمیایی است که بشرح زیر است : فـــــولاد ساده کربنی، فــــــولاد کم آلیاژ و فـــــــولاد پرآلیاژ

به فــــــولادهای اطلاق می شود که درصد کربن آنها تا ۰.۳ درصد باشد.

کاربرد این فولادها اغلب در چرخ دنده ها، شافت ها، اهرم ها، لوله ها و تیرآهن می باشد.

دارای کربن از ۳۲/۰ درصد الی ۵۵/۰ درصد می باشد و کاربردشان در میل لنگ ها، روتورها، فنرها میباشد .

دارای کربن از ۵۵/۰ درصد الى ۷/۱ درصد می باشد که کاربردشان در فولادهای ابزار مانند اره ها، مته ها، تیغ های برش و فنر ها میباشد .

در حدود ۹۰ درصد مصرف فــولاد دنیا فولاد ساده کربنی است ، که فولاد ساختمانی یکی از آنهاست ، از پر مصرف ترین فــــــولادهایی که در صنعت بکار می روند st42 , st50 , st37 , st33 می باشند که اعداد قید که گفته شده همانطور که گفته شده معرف حداقل استحکام کششی آنها برحسب کیلوگرم بر میلی متر مربع خواهند بود . { شفت هارد و هارد کروم را در اینجا مطالعه کنید .}

لذا از این رو برای تبدیل استحکام کششی برحسب کیلوگرم بر میلی متر مربع بـــــــه مگا پاسکـــــال باید عدد مربوطه را در ۹.۸۱ ضرب کرد برای مثال حداقل استحکام کششی فولاد ST37 تقریباً برابر ۳۵۰ مگا پاسکال است .

به فــــولادهایی گفته میشود که درصد عناصر آلیاژی در آن کمتر از ۸ درصد باشد .

به فـــولادهایی گفته میشود که درصد عناصر آلیاژی بیشتر از ۸ درصد است ، فولاد های زنگ نزن جزو این طبقه بندی قرار میگیرند .

فولادهای آلیاژی علاوه بر آهن و کربن شامل عناصری دیگر از قبیل کرم، نیکل، مولیبدن، تنگستن وانادیم و یا مشابه به آنها باشند .

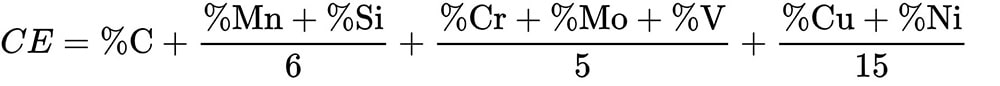

همان طوری که اشاره گردید مایه استحکام فولاد را کربن تشکیل می دهد و هر چه مقدار درصد کربن در فولاد زیاد باشد به همان اندازه استحکام آن بیشتر است لکن به همان نسبت نیز درجه سختی و شکنندگی آن افزایش می یابد و قابلیت جوشکاری نیز کاهش می یابد .

برای بدست آوردن قابلیت جوشکاری فولاد ها از مفهومی به نام کربن معادل استفاده میگنیم که تاثیر تمام عناصر را در تاثیر کربن در فولاد خلاصه میکند این فرمول بشرح زیر است ،این فرمول مطابق استاندارد AWS است بیان میکند اگر مقدار بدست آمده از فرمول ذیل بالاتر از ۰.۴ باشد این فولاد جوش پذیری خوبی ندارد .

از عناصر آلیاژی برای تغییر خصوصیات مکانیکی و شیمیایی فولاد استفاده می شود تا از ویژگی و خواص آن نسبت به فــــــولاد ساده کربنی بیشتر شود. در حالی که عناصر آلیاژی بسیاری وجود دارد که برای دستیابی به خواص مختلف پیشرفته مورد استفاده قرار می گیرند ، اما مهمترین آنها بشرح زیر هستد :

کروم فی است که در ۱۸۷۵ درجه سانتی گراد ذوب شده و وزن اتمی آن ۵۲ و جزو شبکه کریستالی حالت اول می باشد. این عنصر در آهن گداخته مایع حل شده و در محلول های انجماد آهن گاما و آلفا باقی می ماند و مجاورت کربن با آن تولید کربور ساده و مضاعف آهن و کرم می کند.

کروم اضافه شده به فولاد کربنی در درصد معمولاً بیشتر از ۱۳٪ باعث ایجاد فـــــولاد زنگ نزن می شود. در این درصد و بیشتر از آن مقاومت فــــــولاد کروم دار در برابر خوردگی بسیار بیشتر فولاد کربنی ساده میشود . فولاد کروم دار تا حد زیادی در برابر اکسید شدن مقاومت میکند زیرا ابتدا کروم اکسیده می شود و یک لایه محافظ روی فــــــولاد تشکیل می دهد که مانع اکسید شدن بیشتر فولاد میشود . توجه شود در فـــــولاد زنگ نزن باید مجموع عناصر کروم و نیکل بیشتر از ۲۰ درصد باشد .

به طور کلی اضافه کردن کرم به فولادها باعث بالا بردن درجه سختی آن شده و مقاومت در برابر زنگ زدگی را افزایش می دهد و نیز مقاومت فولاد را در برابر اثرات تباه کننده و خورنده اسیدها و قلیایی ها زیاد می کند اما قابلیت مفتول و تورق فولاد را کاهش میدهد.

کروم در فولاد نقش تقویت کننده فریت را دارد .

فـــــولادهای زنگ نزن مانند ۳۰۴ و ۳۱۶ و … . و همچنین فولاد ابزار درجه D2 دارای مقادیر قابل توجهی کروم است .

نیکل فی است که در ۱۴۵۵ درجه سانتی گراد ذوب شده دارای وزن اتمی ۵۹ و جزو شبکه کریستالی حالت دوم می باشد. این عنصر ممکن است تا ۳۵ درصد در فـــــــولادهای مختلف آلیاژ گردد خواص عمده آن اضافه کردن درجه سختی و نیروی کششی فولاد بدون این که خاصیت فرم پذیری آن را کاهش دهد است .

چنانچه مقدار نیکل از فولادها بیشتر باشد ۲۵ الی ۳۵ درصد مقاومت فولاد در مقابل زنگ زدگی افزایش خواهد یافت. با توجه به مراتب فوق اضافه کردن نیکل و کرم به فولادها می تواند اثرات مفید مضاعف به فولاد بدهد .

از نقطه نظر خواص فیزیکی و مکانیکی فولادی که محتوی مقادیری از این دو عنصر با خواص بهتری از نظرات: حد ارتجاعی، نیروی کششی، سختی و قابلیت مفتول شدن و خواهد داشت و بهترین و مناسب ترین ف در برابر خرده شدن و تباه شدن خواهد بود .

نیکل نقش تقویت کننده آستنیت را دارد .

فـــــــولادهایی که مقادیر زیادی نیکل دارند شامل تمام پولادهای زنگ نزن آستنیتی است. فولادهای آلیاژی مانند گروههای ۲۳XX و ۲۵XX نیز مقادیر زیادی نیکل دارند.

مولیبدن فی است که در ۲۶۱۵ درجه سانتی گراد ذوب شده، دارای وزن اتمی ۹۶ و جزو شبکه کریستالی حالت اول می باشد. این عنصر هم در آهن آلفا و هم در آهن گاما حل می شود و تولید کربورهای مضاعف و مرکبی از قبیل Fe3M06C2 , MO2C , Fe3CMO2C مینماید و بر حسب مقدار درصد مولیبدن این ساختمان درونی فولاد را به حالت اوستنیتی یا مارتنزیتی در می آورد.

مولیبدن مانند کروم در مقاومت در برابر خوردگی فــولاد را افزایش میدهد . مولیبدن همچنین می تواند سختی ، چقرمگی و مقاومت کششی فولاد را افزایش دهد .

افزودن مولیبدن به فولاد مقاومت آن را در برابر سایش افزایش می دهد و مقدار آن در فولادها معمولا بین ۰/۲۵الی ۵/ ۰ درصد می باشد. فولادها با مقدار قابل توجه عنصر مولیبدن به نام فولاد ابزار A شناخته میشوند .

وانادیم فی است که در ۱۷۱۰ درجه سانتی گراد ذوب شده، دارای وزن اتمی ۵۱ و جزو شبکه کریستالی حالت اول می باشد. این عنصر در آهن حل شده و با آهن آلفا و آهن گاما ترکیب محلول های جامد را می دهد.

وانادیوم اضافه شده به فولاد کربن دار سبب کنترل اندازه دانه می شود و آن را کوچک نگه می دارد. زیرا کاربیدهای وانادیوم که هنگام اضافه شدن وانادیوم به فولاد اضافه می شوند باعث ایجاد تشکیل دانه ها می شوند. و مانع از رشد دانه ها میشود. این ساختار دانه ظریف به افزایش شکل پذیری پولاد کمک می کند. در برخی از فولادها ، کاربیدهای تشکیل شده توسط وانادیوم می توانند سختی و استحکام فولاد را افزایش دهند.

مقدار آن در فولادها در حدود ۰/۱۵ الى ۰/۲ درصد می باشد از این نوع فولادها معمولا برای ساختن قطعات لکوموتیوها، میل لنگ ها و غیره استفاده می شود.

پولادهای آلیــــاژی با مقادیر زیاد وانادیوم شامل فولادهای A3 ، A9 ، O1 هستند و همچنین فولاد ابزار D2 دارای مقدار زیادی وانادیوم است. فولادهای مانند M390 و VG 10 که فولاد های مورد استفاده در ساخت تیغه هستند دارای مقادیر نسبتاً بالایی از وانادیوم هستند.

تنگستن فی است که در ۳۴۱۰ درجه سانتی گراد ذوب شده و دارای وزن اتمی ۱۸۴ و جزو شبکه کریستالی حالت اول می باشد. این عنصر در آهن گاما حل می شود اما در آهن آلفا بصورت محلول جامد باقی می ماند.

بطور کلی اضافه نمودن تنگستن به فولاد باعث افزایش قابل ملاحظه سختی و خاصیت برندگی آن می گردد از این نوع فولاد برای ساختن ابزارهای برنده نظیر مته ها، قلم های تراش و امثال آنها استفاده می کنند از طرف دیگر خاصیت فولادهای پرکربن را پایدار و ثابت نگه می دارد لذا از این نوع فـــــــــولاد می توان آهن ربایی که هیچ وقت خاصیت خود را از دست نمی دهند ساخت.

کبالت فی است که در ۱۴۹۵ درجه سانتی گراد ذوب شده دارای وزن اتمی ۵۹ و جزو شبکه کریستالی حالت اول می باشد. عمل اصلی آن در فولاد برای جلوگیری از به وجود آمدن ذرات اوستنیت می باشد بدین معنی که سختی فولاد را در حرارت قرمز حفظ کرده و نتیجتا از این نوع فولاد در ساختن ابزارهای تندبر HSS استفاده می گردد معمولاً برای افزایش قابل ملاحظه سختی فولاد کبالت را به همراه تنگستن شکستن به فولاد اضافه می نمایند.

منگنز فی است که ۱۲۴۰ درجه سانتی گراد ذوب شده دارای وزن اتمی ۹/۵۴ و جزو شبکه کریستالی حالت سوم میباشد ، اضافه کردن این عنصر به فولاد برای جلوگیری از تشکیل ذرات اوستنیت بوده و نیز کمک موثری به حالت فرم پذیری فولاد می نماید .

منگنز اضافه شده به فولاد کربن دار سبب کمک به فرآیند عملیات حرارتی میشود. هنگامی که فــولادها را کوینچ میکنم تا سختی و استحکام آن افزایش پیدا کند باید انجام این فرآیند سریع انجام شود. و اگر سرعت انجام این فرآیند از حد مشخصی سریع تر باشد باعث بی ثبات شدن فرآیند میشود . افزودن منگنز سبب میشود تا سختی و استحکام به حد مورد نظر برسد بدون اینکه از حد سرعت مجاز کوینچ کردن عبور کنیم .

فولادهایی با مقادیر بالای منگنز شامل A10 ، A4 و همچنین فولادهای ابزار O2 هستند. فولاد ضد زنگ ۲۰۱ نیز نسبتاً دارای مقدار زیادی منگنز است .

برچسب ها :

ضرورت بازرسی در قطعه جوشکاری شده این است که که انواع نقص ها با اندازه های متفاوت ممکن است در سازه جوشکاری شده وجودداشتــــه باشد، که ماهیت و اندازه دقیق این نقص، کارکرد آتی قطعه را تحت تاثیر قرار می دهد. و از طرفی نقص های دیگری مانند ترک های ناشی از خستگی یا خوردگی، در حین کارسازه نیز ممکن است به وجود آید. بنابراین برای آشکارسازی نقص ها در مرحله ساخت و همچنین برای آشکارسازی و مشاهده آهنگ رشد آنها در حین عمر کاری هر قطعه یا مجموعه باید وسایل قابل اعتمادی در اختیار داشت.

برای پیشگیری از هر نوع حادثه زیان بار و زیان های اقتصادی در صنایع جوش برای پی بردن به کیفیت جوش از نظر استحکام، سختی، مقاومت و سلامت به دو روش، جوش انجام شده را مورد ارزیابی و بازرسی قرار می دهند.

آزمایش مخرب یا DT که مخفف کلمه انگلیسی Distractive Test است، به منظور عیب یابی و اطمینان از سلامت جوش با شکستن،کشش، خم کردن و قطعه جوش شده را مورد ارزیابی قرار داده و به کیفیت و سلامت آن پی می برند.

آزمایش غیر مخرب یا NDT که مخفف کلمه انگلیسی Non Distractive Test است،قطعات نمونه جوشکاری شده را مورد آزمایش قرار می دهند بدون آنکه خرابی یا تغییر شکل در آنها ایجاد گردد نمودار زیر انواع آزمایش ها را به شما معرفی می کند.

آزمایش مخرب یا DT پس از انجــام آزمایش، قطعه کارایی خود را از دست می دهد ، در روش های DT نمی توان تمام محصولات را تحت آزمایش قرار داد و باید به صورت رندم (انتخابی) تعدادی از نمونه ها را تحت آزمایش قرار داد. در روش های DT نیاز به تهیه نمونه استاندارد وجود دارد که برای آزمایش های مختلف مانند تست کشش ، ضربه و … متفاوت است.

آزمایش غیر مخرب یا NDT روش های غیر تهاجمی در تشخیص سلامتی یک قطعه یا یک سازه جوشکاری شده هستند و در مقایسه با تست های مخرب ، NDT روش تشخیص بدون وارد کردن اسیب ، تنش یا خرابی در آزمایش قطعه است.

معمولاً در آزمایش مخرب یا DT خراب کردن یک جسم هزینه زیادی صرف می شود و در عین حال در بسیاری از موارد قابل توجیح نیست ، از این جهت تست غیر مخرب ،یک روش مهم در بازرسی سلامت سازه بدون آسیب رساندن به آن میباشد. تست NDT در اندازه های بزرگ از فضاهای صنعتی قابل استفاده است و کاربرد گسترده ایی در تست قطعات خودرو، راه آهن، پتروشیمی و خطوط لوله دارد و تست غیر مخرب بیشترین استفاده کاربردی را در جوشکاری دارد.

البتـــه که باید توجه شود آزمایش های DT و NDT در عرض یکدیگر قرار ندارند و انجام یک تست باعث بی نیازی از تست دیگر نمی شود.

همانطور که در بالاتر اشاره شد آزمایش مخرب یا DT که مخفف کلمه انگلیسی Destructive Testing هستند یک روش برای بازرسی سلامت سازه میباشد ، که بعد از آن سازه غیر قابل استفاده خواهد شد این روش دارای معایب زیر است :

در بازرسی جوش با روش های مخرب باید چند نمونه با ابعاد و اندازه های مشخص ساخته شود و با توجه به توصیه های استاندارد مربوطه قطعات آزمایش شوند .

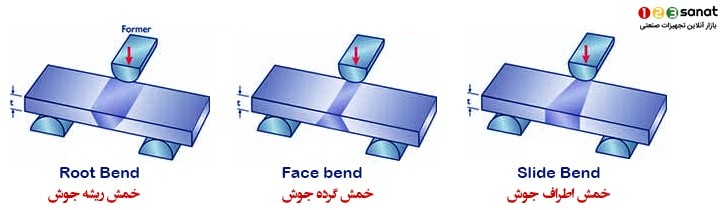

آزمایش خمش یا Bend Test یک تست ارزان قیمت و ساده میباشد ، که میتوان شکل پذیری و سلامت جوش با لحاظ عدم وجود تخلخل و ناخالصی در جوش {عیوب جوش} مورد ارزیابی قرار داد ، این روش بیشتر برای تست قطعات جوشکاری شده لب به لب یا Butt Joint { انواع اتصلات جوشی } مورد استفاده قرار میگیرد . چون این روش نیاز به تجهیزات پیچیده ندارد و آماده سازی نمونه سریع انجام میشود ، یک روش پر بازده در کارگاه های تولیدی میباشد .

در آزمایش خمش ابتدا نمونه با توجه به استاندارد مربوطه ساخته و سپس ریشه جوش و گرده جوش را سنگ می زنند و پس از آماده شدن نمونه آن را در دستگاه تست خمش قرار داده و به بصورت U انگلیسی در می آورند. در این روش نمونه را طوری در ماشین خمش قرار می دهند تا محل جوش کاملا در وسط دستگاه خمش قرار گیرد . در این روش جوش موقعی قابل قبول خواهد بود که ترک یا عیب دیگری در نمونه مورد نظر از ۴ میلی متر یا حداکثر از نصف ضخامت نمونه ننماید.

این روش تست را هم میتوان برای گرده جوش و هم ریشه جوش و هم اطراف جوش استفاده کذد .

در آزمایش کشش نمونه هایی به طول حدود ۲۰ سانتی متر و عرض ۵/۲ الی ۳ سانتی متر ساخته و آنها را در دستگاه کشش تا حد پارگی تحت نیروی کشش قرار میدهند در صورتی که مقاومت کششی جوش مساوی یا بیشتر از حداقل مقاومت کشش ف مبنا باشد آزمایش قابل قبول بوده و در غیر این صورت دستورالعمل جوشکاری مردود شناخته خواهد شد. تست کشش یکی از روش های متداول بازرسی جوش با تست مخرب است . که معمولاً برای بررسی و تست کیفیت جوش مورد استفاده قرار میگیرد .

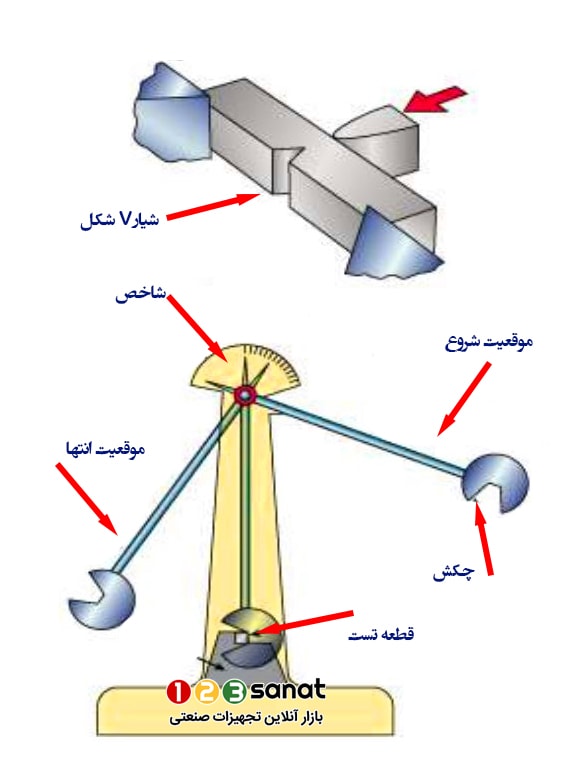

تست ضربه یا Impact test یک آزمایش برای ارزیابی چقرمگی شکست قطعات میباشد که معیار آن انرژی لازم برای شکست نمونه بر حسب ژول میباشد .اصول کلی آزمایش ضربه به این صورت است که پاندول دستگاه به اندازه که برای انرژی لازم برای شکست بالا برده میشود و سپس بصورت ناگهانی رها میشود و سپس بر اساس اینکه چه میزان پاندول از موقیت ابتدایی تا موقعیت انتهایی بالا آمده است مقدار انرژی جذب شده برای شکست محاسبه میشود . در این تست دما نقش بسیــار مهمی را ایفا میکند . دو روش متداول برای انجام این آزمایش وجود دارد ۱) تست ضربه شارپی ۲) تست ضربه ایزود

تست ضربه شارپی Charpy Impact Test متداول ترین روش ارزیابی چقرمگی شکست قطعات است ، که قطعه بصورت وی شکل شیار زده میشود (Vee-Notch) و اعمال ضربه از پشت محل شیار زده شده توسط پاندول انجام میشود .

تست ضربه ایزود Izod Impact Test معمولاً در دمای اتاق انجام میشود و نحوه شیار زدن قطعه مشابه تست ضربه شارپی است و فقط با این تفاوت که اعمال ضربه از جلوی محل شیار زده شده توسط پاندول انجام میشود .

در این روش اگر نیروی متحمله برای شکست مقاطع مورد نظر بیشتر یا مساوی ف مبنا باشد جوش قابل قبول و در غیر این صورت مردود شناخته خواهد شد.

در بازرسی جوش با روش های غیر مخرب تست Non-destructive testing قطعه کار آسیب نمی بیند و برعکس بازرسی جوش مخرب که قطعه آسیب می دید در این روش ها قطعه تخریب نمیشود . تا کنون روش های مختلفی برای انجام تست غیر مخرب NDT توسعه یافته اند که برخی از مهمترین آنها بشرح زیر است .

نکته در این مقاله خلاصه ایی از روش های بازرسی جوش بر روش غیر مخرب توضیح داده میشود برای مطالعه کامل تر این بخش لطفاً اینجا { سیر تا پیاز تست غیر مخرب NDT } کلیک کنید .

بازرسی چشمی که با علامت (V. T) در این صنعت معرفی و شناخته می شود. یکی از مهم ترین و متداول ترین روش بررسی است.

این روش بازرسی ساده و قابل دسترس و ارزان می باشد و به دستگاه گران قیمت نیار ندارد . در این روش تمام عیوب ظاهری اعم از عیوب سطحی ، نادرستی مونتاژ و شکل کار و انحراف در اندازه ها و …. را میتوان جستجو و پیدا کرد .

ابزار مورد استفاده در این روش بازرسی عبارتست از:

در این روش نیاز به کارشناس یا بازرش جوش خبره و با تجربه هستیم و مهم ترین ویژگی که یک بازرس جوش چشمی باید دارا باشد چشم تیزبین و عقل سلیم است و رمز موفقیت در بازرسی چشمی داشتن آگاهی از مشخصات فنی و توانایی تصمیم گیری در مورد پذیرش یا عدم پذیرش محصول است و در هیچ زمانی این روش بازرسی نباید کم اهمیت تلقی شود .

بازرسی چشمی صحیح قطعات و بررسی شکل ظاهری آنها چه با چشم غیر مسلح و چه با ذره بین یا اندوسکوپ انجام شود در تشخیص عیوب متالوژیکی حائز اهمیت است و می تواند مبنای برنامه ریزی برای بازرسی های بعدی باشد.

با توجه به توضیحات فوق بازرسی چشمی در سه مرحله انجام می گیرد

بازرسی چشمی در هنگامی که جوشکاری انجام می شود و بعد از آن باعث بالا رفتن کیفیت جوش می شود و بعد از تکمیل آن، اطلاعات زیر را در اختیار بازرس می گذارد.

آیا نفوذ و ذوب به صورت کامل بین ف پایه و ف جوش انجام گرفته؟

آیا نشانه ای از وجود سوختگی لبه جوش در امتداد مرز جوش و ف پایه وجود دارد؟

با نگاه کردن به ریشه جوش های V یا U شکل می توان فهمید ایا نفوذ در اتصال به میزان لازم انجام شده؟

آیا گرده جوش حالت مناسب (محدب) دارد یا حالت مقعر دارد؟ توجه داشته باشید که در حالت مقعر، به علت عدم وجود ف جوش لازم در گرده جوش، باعث ضعیف شدن جوش می گردد.

آیا ابعاد جوش درست می باشد؟

مطابقت جوش ها با اندازه های تعیین شده آماده سازی ها و کنترل مراحل آماده سازی جوش

قابل قبول بودن ظاهر جوش با توجه به عواملی مانند ظاهر گرده جوش، پاشش های جوش، سوختگی لبه جوش و روی هم افتادگی جوش

مشاهده عیوب و ترکها در سطح قابل مشاهده جوش

عدم نفوذ در ریشه یا نفوذ بیش از اندازه در ریشه

سوراخهای کوچک ولی عمیق، حفره های گازی، تورق در انتهای ورق

حالت غیر طبیعی موج های گرده جوش و…

در گزارشی که بعد از پایان بازرسی چشمی جوش یا بازرسی VT در اختیار کارفرما قرار میگیرد ، تمامی اطلاعات فوق درج میشود .

روش بازرسی با مواد نفوذ کننده یا PT برای آشکار سازی نقص هایی است که سبب شکستن سطح کارشده اند ، توجه داشته باشید که با روش بازرسی با مواد نفوذ کننده فقط عیوبی قابل تشخیص هستند که به سطح قطعه کار راه پیدا کرده اند .

این روش مبتنی بر جذب موئینگی مایع به درون نقص است و بدین ترتیب پس از ظهور ، تمامی شکستگی ها سطحی با چشم دیده خواهد شد.

منشا واقعی این روش ناشناخته است اما سابقا برای آشکارسازی ترک های لعاب از دوده بر روی سفالینه های لعابی استفاده می کردند . امروزه بازرسی با مایع نافذ PT ، روش صنعتی مهمی است و برای تعیین نقص هایی مانند :

این روش تقریباً برای همه قطعات قابل استفاده است اعم از این که قطعه بزرگ باشد با کوچک، شکل ساده داشته باشد یا پیچیده باشد . این روش برای بازرسی قطعات ریختگی ، قطعات فورجینگ و قطعات جوشکاری شده مورد استفاده قرار میگیرد .

اصول بازرسی با مواد نفوذکننده

روش بازرسی با مواد نافذ پنج مرحله اساسی دارد و عبارتند از:

روش تست

بهترین و اقتصادی ترین روش آزمایش با مایعات نافذ بستگی به ابعاد و تعداد قطعات دارد.

بایستی به خاطر داشت که در روش بازرسی با مایع نافذ PT :

بخاطر خصوصیات سطحی خود اگر با مایعات نافذ آزمایش شوند علایم صحیح نشان نمیدهد .

یکی از شیوه های متداول آزمایش درزهای جوش خورده ، مخصوصاً مخازنی که تحت فشار واقع میشوند ، تست غیر مخرب ذرات مغناطیسی MT است .

در این روش به قطعات جوش خورده را موقتا مغناطیسی کرده و سپس براده آهن روی درز آن میپاشند و شکاف ها و ترکها و سوراخ های موجود در درز هرچقدر هم کوچک باشد از روی پراکندگی براده ها معلوم می شود. این شیوه را فقط در آزمایش فاتی که آهن ربا می شوند می توان بکار برد .

ترک یابی مغناطیسی، میدان های نشت سطحی آشکارپذیر که توسط نقص موجود در سطح به وجود آمده اند.

بازرسی به وسیله تست غیر مخرب ذرات مغناطیسی MT روش بسیار حساسی می تواند باشد اما چندین عامل بر این حساسیت تأثیر می گذارند. عامل مهمی که قبلا به آن اشاره شد، موقعیت ناپیوستگی نسبت به میدان مغناطیسی القائی است و اگر ترک بر میدان عمود باشد حساسیت بالاتر خواهد بود. عامل های مهم دیگر عبارتند از اندازه، شکل و مشخصه های کلی ذرات مغناطیسی به کار رفته و همچنین سیال حامل بر این ذرات این روش محدود به مواد مغناطیس شونده نظیر چدن و فولاد بوده و برای مواد و فات غیر مغناطیسی مانند فولاد ضد زنگ، آلومینیوم و مس کاربرد ندارد.

به وسیله تست غیر مخرب ذرات مغناطیسی MT و با استفاده از یوک و پراد می توان بسیاری از عیوبی که به سطح راه پیدا کرده اند را شناسایی کرد (این عیوب شامل ترک های سطحی، ذوب ناقص، تخلخل، بریدگی کناره جوش، نفوذ ناقص ریشه جوش و … ){۰ تا ۱۰۰ عیوب جوش }

پرتونگاری یا رادیو گرافی که با علامت ( R . T) معرفی و شناسایی می شود یکی از روش های آزمایش غیرمخرب می باشد که نوع و محل عیوب داخلی و بسیار ریز جوش را نشان می دهد، در پرتونگاری با اشعه X یا اشعه مجهول از خاصیت نفوذ آن در اجسام و جذب نسبی اشعه توسط اجسامی که از آنها عبور می کنند و نیز اثر اشعه بر روی فیلم های حساس اشعه X و گاما استفاده می کنند. پس از اتمام رادیوگرافی فیلم را ظاهر نموده و تصاویر اجسام را روی فیلم ها مورد ارزیابی قرار میدهند.

پرتونگاری مانند بیشتر امور فنی دارای محدودیت هایی است که بکارگیری و فهم درست و تفسیر آن و به دانش فنی و تصور صحیح عیب و رابطه آن با مشخصه علمی دارد و آگاهی از جنس و ضخامت ف مورد پرتونگاری و مطابقت آن با قدرت نفوذ منبع رادیواکتیو مورد استفاده حایز اهمیت فراوانی است .

منبع تست رادیوگرافی معمولاً یا با استفاده از اشعه گاما یا اشعه ایکس تامین میشود . برای تولید اشعه گاما از مواد پرتو زا استفاده میشود و برای تامین شعه ایکس از لامپ مولد اشعه ایکس استفاده میشود . که هر دو برای سلامتی انسان بشدت مضر هستند و باید موارد ایمنی را رعایت کرد.

خواص عمده اشعه ایکس و گاما

اشعه X تقریبـــاً از تمام مواد نفوذ می کند و به تناسب ضخامت ماده ای که از آن می گذرد ضعیف میشود جنس ماده ای که اشعه X بر آن می تابد نیز در تضعیف آن مؤثر است به عنوان مثال آهن بیشتر ازآلمینیوم و کمتر از مس از شدت اشعه X را می کاهد و صفحه سربی به ضخامت مشخص کلاً را عبور اشعه X را محدود میکند .

یکی از خواص اشعه X این است که مانند نور روی قشر شیمیایی فیلم عکاسی تاثیر می کند و پس از ظهور فیلم نقاطی از آن که تحت تأثیر اشعه X قرار گرفته سیاه می شود.

حال اگر اشعه X را از قطعه فی که دارای عیوب جوش مانند (تخلخل ، ترک و… ) عبور دهیم، در این نقاط بر حسب شکل و وضع آنها کم و بیش ضعیف می شود و در نتیجه روی نقاط فیلمی که زیر آن قطعه قرار گرفته به شدت مختلف تأثیر می گذارند ، بدین ترتیب می توان درز جوش خورده فات را بدون شکستن یا خراب کردن آنها به سرعت آزمایش کرد و نقایص و معایب آن را تعیین کرد .

ارتعاشات مافوق صوت با التراسونیک به نوساناتی گفته می شود که فرکانس آنها بیش از حداکثر فرکانسی است که گوش انسان قادر به شنیدن آن است. زیرا گوش انسان قادر به شنیدن نوسانات بین ۱۵ بار در ثانیه الى ۲۰۰۰۰ بار در ثانیه می باشد. نوسانات بالای ۲۰۰۰۰ بار در ثانیه را ارتعاشات مافوق صوت می نامند . چون ارتعاشات مافوق صوت به آسانی در جامدات منتشر می گردند در نتیجه اگر ارتعاش مافوق صوتی به سطح یک جسم جامد اعمال گردد در قسمت درونی آن با سرعتی که بستگی به فشردگی و جنس آن جسم دارد منتشر گردیده و هرگاه به مانع یا سطح جداکننده ای برخورد نماید بازتاب آن منعکس خواهد شد در نتیجه می توان با ضبط این بازتاب ها به وسیله دستگاه های مخصوص به نواقص درونی و نیز به ضخامت جسم پی برد.

(الترا در کلمه التراسونیک به مفهوم زیاد و سونیک معنی امواج صوتی یا ارتعاش دارد)

آزمایش فراصوتی را می توان به علت ویژگی های بنیادی اش برای آزمایش فراورده های گوناگون فی و غیرفی مانند جوش ها، قطعه های آهنگری یا ریخته شده، ورق، لوله، پلاستیک، سرامیک و … به کار برد.

از آنجا که آزمون فراصوتی برای آشکارسازی عیب های زیر سطحی روشی کم هزینه است، یکی از مؤثرترین ابزارهای موجود برای کسانی است که در بخش کنترل کیفیت مشغول انجام وظیفه هستند. تست غیر مخرب التراسونیک UT افزون بر بازرسی قطعات تکمیل شده، برای بازرسی کنترل کیفیت مراحل مختلف تولید قطعاتی همچون لوله های نورد شده نیز بکار می روند و از این روش ها برای بازرسی قطعات و مجموعه های در حین کار نیز استفاده می شود.

روش آزمایش با تست غیر مخرب التراسونیک UT

آزمایش با تست غیر مخرب التراسونیک UT با استفاده از یک مبدل (بلور کوارتز) که مشابه یک موج صوتی ولی با گام و فرکانس بالاتری است انجام می شود.

موج های فراصوتی از داخل قطعه مورد آزمایش عبور داده می شوند و با هرگونه تغییر در تراکم داخلی قطعه منعکس می شوند. این موج ها توسط یک مبدل که تحت جریان AC قرار دارد و به یک واحد جستجوگر متصل شده تولید می شوند. امواج منعکس شده یا پژواک ها به صورت برجستگی هایی نسبت به خط مبنا بر روی صفحه نمایش دستگاه ظاهر می شوند. هنگامی که واحد جست وجوگر به قطعات مورد بازرسی مورد نظر متصل شود دو نوع پژواک بر روی صفحه نمایش ظاهر می شود. ضربان اول انعکاس صدا از سطح رویی جسم که در تماس با دستگاه است می باشد و ضربان دوم مربوط به انعکاس موج از سطح مقابل است.

فاصله بین این دو ضربان با دقت کالیبره می شود. این الگو نشان می دهد که قطعات مورد بازرسی در شرایط مناسبی از نظر معایب و نواقص داخلی قرار دارد. هنگامی که یک عیب یا ترک داخلی توسط واحد جست و جو پیدا شود، تولید ضرب سومی می کند که بین ضربان اول و دوم بر روی صفحه نمایش ثبت می شود. مانند شکل زیر بنابر مشخص می شود که محل این عیب بین سطوح بالا و پایین مصالح (در داخل جسم مصالح) می فاصله میان ضربان و ارتفاع نسبی آنها محل و میزان سختی (تراکم) عیب مزبور را مشخص می کند .

در با تست غیر مخرب التراسونیک UT بعضی از عیوب مثل دانه بندی های درشت و نابجایی ها و عیوبی نظیر وجود ناخالصی ها و ذرات خارجی منظم در یک قطعه اگر اندازه آنها نسبت به طول موج فرستاده شده کوچک باشد ممکن است شناسایی نشوند .

کوتاه کردن طول موج به وسیله اضافه کردن فرکانس باعث جذب بیشترامواج خواهد شد در نتیجه جزئی ترین عیوب در ساختمان یک قطعه، به وسیله اندازه گیری جذب امواج فرستاده شده در آن قطعه می تواند مورد شناسایی و بررسی قرار گیرد.

برچسب ها :

گیربکس یا جعبه دنده یک دستگاه در سیستم انتقال قدرت است که امکان کنترل قدرت را در اختیار شما قرار می دهد. گیربکس یا جعبه دنده از مجموعه ایی از چرخدنده ها با نسبت معین تشکیل شده است که میتواند خروجی مورد نظر را برای ما فراهم کند .

ساختار اصلی این گیربکس ها از چهار عدد چرخدنده تشکیل شده است. دنده اول بر روی سر روتور جازده می شود و سه دنده ی دیگر داخل گیربکس یاتاقان بندی می شوند.

این گیربکس ها به علت کوپل اجباری الکتروموتور هنگام مونتاژ به گیرموتور موسومند و در صنعت کاربرد وسیعی دارند.

ساختار این گیربکس ها مانند گیربکس های هلیکال می باشد با این تفاوت که محورهای انتقال قدرت می تواند بیشتر باشد. به عبارتی تعداد استیج ها را می توان بیشتر از دو تا باشد.

این گیربکس ها هم به صورت شافت موازی و هم به صورت شافت ورودی و خروجی ۹۰ درجه (عمود به هم) می باشند.

این گیربکس ها از دیرباز در صنایع فولاد سازی و ذوب آهن، پتروشیمی و صنایع شیمیایی، صنایع سیمان و آجر، صنایع نفت و گاز، صنایع بسته بندی و صنایع کشاورزی کاربرد وسیعی دارد.

گیربکس خورشیدی یا سیاره ای ، مجموعه ی چرخدنده در این گیربکس ها حداقل از یک چرخدنده خورشیدی ، چند چرخدنده سیاره ای ، یک چرخدنده رینگی و یک محفظه نگهدارنده تشکیل شده است.

گیربکس های خورشیدی برای انتقال قدرت و معمولا کاهش دور خروجی نسبت به دور ورودی استفاده می شوند. این گیربکس ها می توانند به طور مستقیم یا غیر مستقیم به انواع موتورها (الکتریکی و هیدرولیکی) متصل شوند.

برچسب ها :

# بلبرینگ

جوشکاری یکی از مهمترین روشهای اتصال دایمی قطعات است ، که امروزه با پیشرفت هایی که در زمینه اتصال مواد با جوشکاری و پیشرفت هایی که در روش ها و تکنیک های جوشکاری صورت گرفته است ، جوشکاری بسیار مورد توجه قرار گرفته است .

اما نباید فراموش کرد که مزیت های فراوان جوشکاری تنها یک روی سکه است ، روی دیگر سکه این است که انجام جوشکاری خود یک نقص به حساب می آید چرا که حرارت ناشی از جوشکاری و تغییرات متالوریکی ناحیه جوشکاری که به وجود می آید غیر قابل چشم پوشی است که خود همین موضوع میتواند مشکلاتی را ایجاد کند .

لذا کنترل قطعات جوش کاری شده در سازه ها از اهمیت بالایی برخوردار است زیرا اگر عیوب این قطعات شناسایی نشود و رفع نگردند می تواند خسارت های جبران ناپذیری برای ما ایجاد کنند چه بسا این خسارت ها در طول سالهای گذشته هم مالی و هم جانی بوده اند . از غرق شدن کشتی ها تا ترکیدن مخزن های تحت فشار و ….

قطعاً نمیشود انجام فرآیند جوشکاری رو بخاطر آنجه که عیوب احتمالی جوش است کنار گذاشت لذا کاری که از دست ما بر می آید این است که قطعات جوشکاری رو قبل از آزمایش تست کنیم دو روش کلی برای آزمایش جوش وجود دارد .

۱) تست مخرب جوش

۲) تست غیر مخرب جوش NDT

روش های تست غیر مخرب جوش NDT روش های متداول تری نسبت تست مخرب جوش برای بازرسی جوش هستند چرا که بعد از انجام آزمایش قطعه قابلیت استفاده شدن را دارد اما برای تست مخرب جوش قطعه بعد از انجام آزمایش تخریب خواهد شد . تست غیر مخرب جوش NDT انواع مختلفی از جمله VT , UT , RT , MT , ET , …. دارد .

بازرسی چشمی VT که مخفف کلمه انگلیسی visual test است یکی از متداول ترین روش های بازرسی جوش است و علت آن ساده بود ن و ازران بود ن این تست نسبت به سایر روش های بازرسی است . بازرسی چشمی VT هم میتواند با چشم غیر مسلح و هم با چشم مسلح انجام شود

تمام عیوب ظاهری جوشکاری ترک های سطحی ، بریدگی کناره جوش ، روی هم افتادگی ، ذوب ناقص و … را مشخص کرد اما تنها نکته منفی بازرسی چشمی VT این است که در این روش تنها عیوبی قابل تشخیص است که به هر نحوی به سطح راه پیدا کرده باشد و عیوبی که در داخل جوش وجود دارند با این روش متاسفانه قابل تشخیص نیست .

برای انجام بازرسی چشمی جوش VT باید یک بازرس جوش به ۲ موضوع تسلط کافی داشتــــه باشد، که بتواند جوش با کیفیت را از جوش بی کیفیت تفکیک کند

عیوب جوشکاری میتواند علل مختلفی داشته باشند که جوش ویژگی مطلوب مورد نظر ما را نداشته باشد ، برای آشنــــایی با عیوب جوش مقاله {۰ تا ۱۰۰ آشنایی با عیوب جوش } را مطالعه کنید .

یک بازرس جوش ماهر باید توانایی کار با گیج های جوشکاری را داشته باشد ما در ادامه انواع گیج های جوشکاری را خدمت دوستــــان توضیح خواهیم داد

گیج های جوشکاری وسایلی هستند که با کمک آنها میتوانیم ابعاد جوش را اندازه گیری کنیم و بررسی کنیم که آیا جوش استانداردهای لازم را دارد یا خیر ، گیج های جوشکاری یکی از ابزار مهم برای بازرسی چشمی VT است . ادامه با مهمترین گیج های جوشکاری آشنـــــا میشویم .

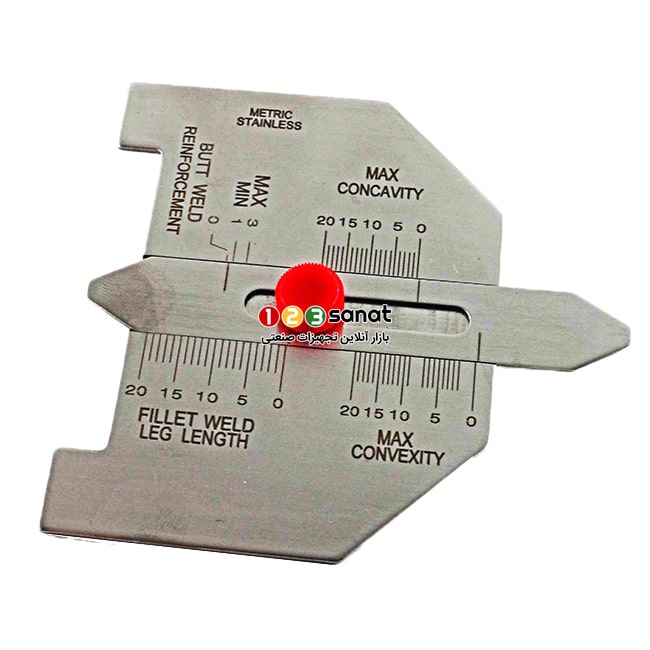

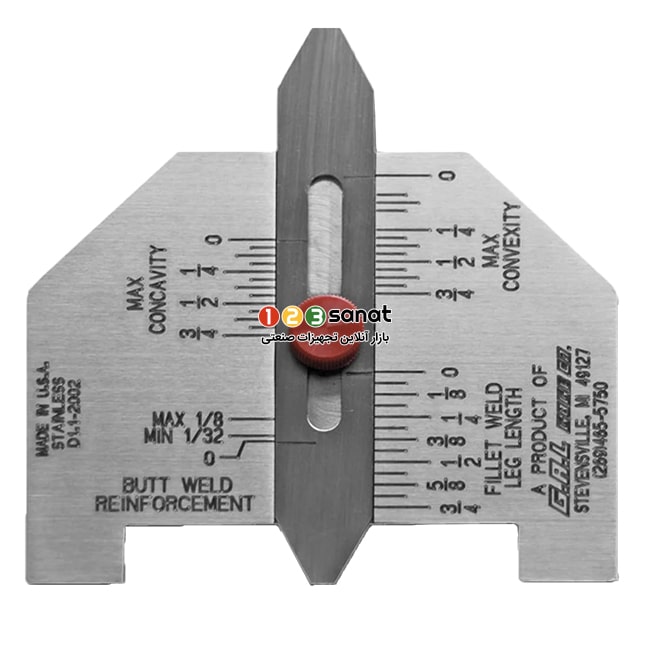

با استفاده از گیج جوشکاری AWS میتوانیم موارد زیر را اندازه گیری کنیم .

با استفاده از گیج جوشکاری HIGH-LOW میتوانیم موارد زیر را اندازه گیری کنیم . گیج جوشکاری HIGH-LOW یکی از گیج های مهم در بازرسی چشمی VT است .

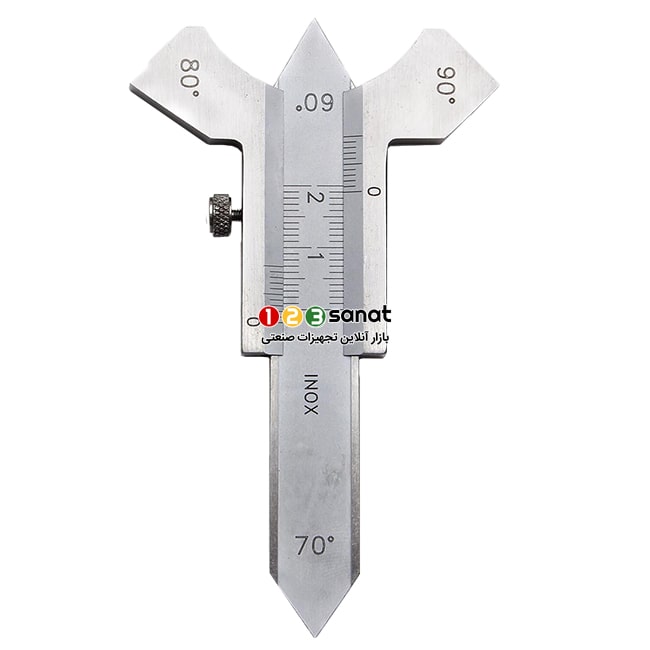

با استفاده از گیج جوشکاری V-WAC یـــــا گیج جوشکاری UNDERCUT میتوانیم موارد زیر را اندازه گیری کنیم .

با استفاده از گیج جوشکاری SEAM میتوانیم موارد زیر را اندازه گیری کنیم .

با استفاده از گیج جوشکاری TAPER میتوانیم موارد زیر را اندازه گیری کنیم . گیج جوشکاری TAPER یک گیج های مهم در بازرسی چشمی VT برای اندازه گیری ROOT GAP در جوشکاری است .

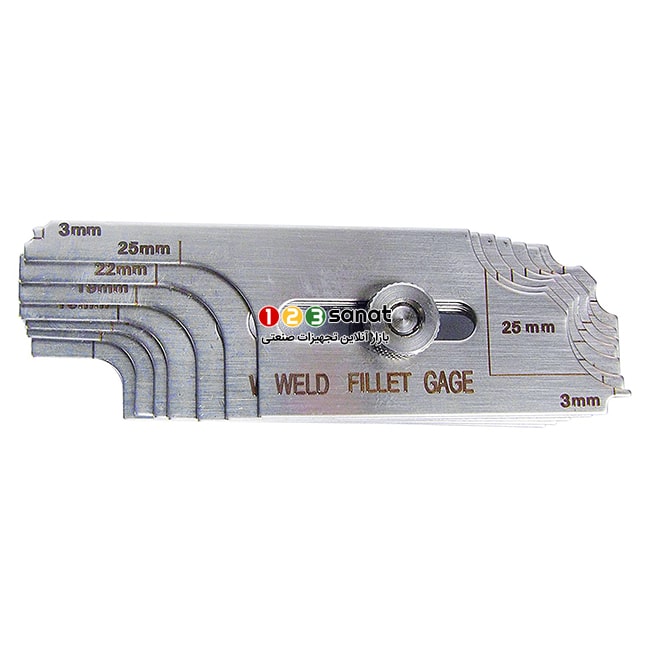

با استفاده از گیج جوشکاری FILLET میتوانیم موارد زیر را اندازه گیری کنیم .

بازرسی چشمی جوش ، اولین گام برای تست جوش است چرا که نیاز به تجهیرات زیادی ندارد و در بسیاری از مواقع با چشم غیر مسلح انجام میشود .

دلیل دیگر اهمیت تست چشمی این است که اگر یک جوش از تست VT مردود شود دیگر نیاز به انجام سایر تست های جوش مانند PT , UT , MT نیست . ابتــــه که نباید طرف دوم قضیه را فراموش کرد چرا که اگر جوشی از نظر تست چشمی قابل قبول باید نمیتوانیم بصورت قطعی بیــــان کنیم که این جوش بدون عیب است و نیاز به سایر تست های جوش هست تا از قابلیت اطمینان پذیری جوش مطمئن بشویم .

اگر بخواهم پاسخ را در یک کلمه جواب را بیان کنم باید بگویم بستـــــــگی به حساسیت و قابیلیت اطمیــنان پذیری جوش مورد نظر شما دارد ، قطعاً که جوش ها در کیفیت های مختلف انجام میشوند و حساسیت جوش مخزن تحت فشار با حساسیت جوش اتصالی در و پنجــــره برابر نیست لذا محدوده پذیرش جوش هم متفاوت است و اینجاست که مرز بین جوش قابل قبول و جوش مردود مشخص میشود .

تست التراسونیک UT یکی از متــــداولترین روشهای تست غیر مخرب NDT میباشد و به علت کاربرد فراوان جایگاه ویژه ایی در بین سایر تست های غیر مخرب دارد .

در مقاله { ۰ تا ۱۰۰ بازرسی جوش } به معرفی انواع تست های جوش پرداختیـــم لطفاً قبل از مطالعه این مقاله ، آن را مطالعه فرمایید.

تست التراسونیک UT مبتنی بر امواج فراصوت است این امواج که توسط مبدل تولید میشوند از محدوده شنوایی ما که بین ۲۰ هرتز تا ۲۰ کیلوهرترز است خارج است ، این امواج که توسط مبدل تولید میشوند به درون قطعه فرستاده میشود و سپس منعکس میشود و بدین صورت میتوان عیوب سطحی و زیر سطحی درون قطعه را مشاهده کرد .

تست التراسونیک UT روشی غیرمخرب است که در آن امواج فراصوت به طرف قطعه فرستاده شده و بدین ترتیب عیوب سطحی و زیرسطحی ماده مشخص میشود . و مکانیزم عملکرد آن به این صورت است که سرعت صوت در مواد مختلف متفاوت است لذا به تغیر سرعت صوت در قطعه به عیب درون آن پی خواهیم برد .

امروزه تست التراسونیک UT به دلیل قدرت نفوذ بالای امواج فراصوتی، و حساسیت بالای تجهیزات مربوط به آن، هزینه های نسبتا پایین و سرعت عمل مناسب در کنترل کیفیت محصولات فرآیند های تولید مانند قبیل کشش، نورد، فورجینگ یا آهنگری و کستروژن دارای محبوبیت فروان است یکی دیگر از کابردهای تست التراسونیک UT در تشخیص عیوب جوش است که نسبت به سایر کاربردهای تست UT متداول تر است .

در تست التراسونیک امواج با فرکانس ۵ تا ۲۵ مگاهرتز توسط مبدل تولید میشوند و به داخل قطعه مورد تست هدایت میشوند و هنگامی که این امواج در مسیر حرکت خود به عیوب احتمال موجود در قطعه مانند تخلخل ، ترک و ناخالصیهای حبس شده برخورد میکنند ، منعکس میشوند و بازتاب امواج فراصوت که از ماده مورد تست ساطع میشوند پس از تبدیل ، بصورت سیگنال در صفحه نمایشگر نشان داده میشود که بازرس جوش با تحلیل این سیگنال ها میتواند به مکان ، عمق و سایز عیب احتمالی در جوش پی ببرد .

برای مثال به شکل زیر دقت کنید وقتی یک موج توسط دستگاه فرستاده میشود و سپس برمیگردد دو پالس در صفحه نمایشگر نشان داده میشود که پالس اول نشان دهنده سطح قطعه و پالس دوم نشان دهنده سطح انتهایی قطعه است . حال اگر بین این دو پالس میان پالسی تشکیل بشود نشانگر وجود عیب در داخل قطعه است .

تست التراسونیک phased array روش جدیدتر و بهینه تر تست التراسونیک سنتی است و علت پیدایش آن اقتصادیتر بودن بازرسی قطعات با کاهش زمان بازرسی توسط فیزاَری است . روش متداول التراسونیک نیازمند حرکت چندین باره فرستنده روی سطح قطعه مورد ارزیابی است که همین موضوع سبب زمانبر شدن روبش و کاهش سرعت تست است .

در سیستم التراسونیک معمولی هر پراب با یک زاویه خاص میباشد که همین موضوع سبب میشود زمان تست در مقایسه با فیزاَری phased array که تنها یک پراب دارد بیشتر باشد و راندمان کلی کاهش یابد .

در روش فیزاَری phased array با یکبار اسکن سطح قطعه کار میتوان به همان نتایجی رسید که در روش التراسونیک معمولی نیازمند حرکت چندباره پراب بر روی سطح قطعه کار است .

از مهمترین معایب التراسونیک معمولی این است که قدرت تشخیص ترک های هم راستای امواج صوت را ندارد و این مشکل اساسی خوشبختـــانه تا حد زیادی توسط روش تست پیشرفته التراسونیک فیزاَری phased array حل شده است .

سرعت تست در روش فیزاَری بطور قابل ملاحضه ایی نسبت به روش تست التراسونیک معمولی بیشتر است برای مثال برای بازرسی هر متر اتصال جوش با روش التراسونیک معمولی نیاز به ۲۰ دقیقه زمان است در حالیکه با روش فیزاَری بازرسی هر متر اتصال جوش کمتر از ۳۰ ثانیــه زمان میبرد .

روش فرستندههای صوتی الکترومغناطیس EMAT) Electromagnetic Acoustic Transducers) یک روش تست غیر مخرب است که براساس امواج الکترومغناطیس کار میکند . مزیت عمده EMAT عدم نیــاز به تماس با سطح است که خود یک مزیت بسیار بزرگ محسوب میشود چرا که بازرسی سطوح خشن ، داغ و فوق سرد با روش التراسونیک سنتی عملاً غیر ممکن است . تست EMAT امروزه جایگاه خود را به عنوان یک روش تست غیر مخرب در بازرسی خطوط لوله های تحت فشار ، بویــلرها و خطوط راه آهن پیدا کرده است .

اساس کار EMAT بر اصل ایجاد امواج التراسونیک در داخل مواد رسنا یا مغناطیس است که اصولاً دستگاه EMAT از سیم پیچ و آهنربا تشکیل شده است .

سیم پیچ EMAT که از آن جریان الکتریکی متناوب عبور میکند، در میدان مغناطیسی یکنواخت (B)، نزدیک سطح نمونه مورد بررسی قرار داده شده و سیمپیچ باعث القاء جریانهای گردابی (J)، در سطح نمونه میشود.

در اثر برهمکنش جریانهای گردابی با میدان مغناطیسی نیروهای لورنتز (Lorentz (f بوجود میآیند:

f= JxB

در اثر برهمکنش نیروهای لورنتز با شبکه اتمی ماده مورد بررسی امواج التراسونیک در سطح ماده بوجود میآید که در روش تست EMAT با عبور کردن این امواج از قطعه مورد تست ، عیوب موجود در آن ظاهر میشود .

کاربرد روش EMAT بشرح زیر است : بازرسی نازک شدگی جداره مخازن ، بازرسی ترک های خوردگی و خستگی ، تشخیص عیوب مختلف در جوش و اندازه گیری تنش پسماند

در ویدیوی زیر با نحوه کار تست EMAT آشنا میشوید.

برچسب ها :

آتیک امیشن یا نشر آوایی (AE) که مخفف کلمه انگلیسی Acoustic Emission است یک روش تست غیر مخرب NDT است که در آن با استفاده از سینگنال آتیک فرکانس بالا (در محدوده ۱۰KHZ تا ۱۰۰KHZ گاهاً این فرکانس میتواند تا ۱MHZ باشد) است . این سیگنـال که از درون اجسام و قطعات فرستاده میشود و با تحلیل سیگنال های خروجی میتوانیم میتوانیم عیوب را مشخص کنیم .

عمده کاربرد آتیک امیشن در موارد زیر است :

برای مثال برای تست سلامت یاتاقان الکتروموتور(بلبرینگ الکتروموتور) با استفاده از آتیک امیشن به این صورت عمل میشود:

سیگنال یک الکتروموتور فرکانس بالایی را تولید میکند و این سیگنال فرکانس بالا به سنسور دستگاه آتیک امیشن برخورد میکند که روی سطح یاتاقان قرار دارد از آنجایی که این سنسور یک کریستال پیزوالکتریک است امواج مکانیکی فرکانس بالا را به ولتـــاژ تبدیل میکند .

و در نهایت بعد از تحلیل داده عای ورودی و خروجی توسط آنالیزور دستگاه آتیک امیشن عددی به دسی بل بر میکرو ولت به عنوان خروجی به کاربر نشان داده میشود .

حال اگر گریس یاتاقان تمام شده باشد یا یاتاقان عمر خود را کرده باشد ایجاد لرزش میکند و با استفاده از نشرآوایی میتوان به آن پی برد .

تست آتیک امیشن یک تکنیک غیرفعال است که سیگنال های تولید شده در قطعه مانند لرزش ، توربلانت شدن جریان را تحلیل میکند همین موضوع تفاوت اصلی این روش با سایر روش های تست غیر مخربNDT متداول مانند تست التراسونیک است که در آنها برای بدست آمدن اطلاعات در مورد وجود عیب نیاز به ارسال سیگنال به داخل قطعه داریم .

این روش در سال ۱۹۵۰ میلادی در دانشکده متـــــالوژی دانشگاه فنی مونــــیخ توسط Joseph Kaiser ابداع شد و مطالعات و تحقیقات گستردهایی که بعداً انجام شد منجر به تجاری سازی و صنعتی شدن روش آتیک امیشن شد .

همانـــطور که اشاره شد اساس کار آتیک امیشن بر تحلیــل سیگنال های ساطع شده از قطعه است ، در تست نشر آوایی نیروهای اعمال شده به قطعه باعث ایجاد منابعی میشود که امواج فراصوتی صادر میکند و بطور کلی این تحریک هم میتواند توسط منابع داخلی و هم منابع خارجی صورت بگیرد برای مثال در تست بلبرینگ الکتروموتور این منبع داخلی است و در تست وجود ترک در داخل قطعه از یک منبع خارجی (وارد کردن تنش) برای تحریک و ارسال سیگنال استـفاده میشود . لذا به این فرآیــند که منجر به تولید امواج آتیک امیشن میشود اتفاق یا حادثه آتیک امیشن گفته میشود .

مراحل انجام تست نشرآوایی بطور خلاصه بصورت زیر است :

برچسب ها :

مایع نافذ PT که مخفف کلمه انگلیسی Penetrant Test است یکی از متــداول ترین روش های تست غیر مخرب NDT است . اساس تست غیر مخرب مایع نافذ PT نفوذ مایع نافذ به داخل درزها و ترک ها می باشد موجود در قطعه است . ساختار مایع نافذ طوری است که میتواند در کوچکترین ترک ها و شکاف ها نفوذ کند.

روش مایع نافذ PT اولین بار در اوایل سال ۱۹۴۰ میلادی با عنوان Whiting Test در بازرسی خطوط راه آهن بکار گرفته شد. در این روش از ماده نفت سفید بعنوان مایــع نافذ و از پودر گچ سـفید(کربنـات کلسـیم) بعنوان ظاهرسازاستفاده شد .

امروزه هنوز اسـتفاده از نفت سفید و پودر گچ سفید برای بازرسی قطعات غیرحساس مانند خطوط راه آهـن و آشکارسـازی تـرک های بزرگ تر از ۰٫۰۵ میلی متر بعلت ارزان بودن مواد اولیه روش قابل قبولی محسوب می شود . البته لازم به توضیح است که گاهی اوقات بجای نفت سفید میتوان از بنزین یا گازوییل استفاده کرد اما استفاده از نفت سفید نتایج بهتری را میدهد .

برای بازرسی خطوط راه آهن با اسـتفاده از نفت سفید و پودر گچ سفید پس از ریختن نفت سفید روی منطقه مورد تست از خط آهن، مدت زمانی بـین ۱۰ تـا ۱۵ دقیقه فرصت داده می شود تا نفت سفید به داخل ترک ها و شکاف های احتمالی نفوذ کند و سپس نفت سفید باقی مانده توسط پارچه تنظیف پاک میشود سپس با پاشیدن پودر گچ سـفید نفت سفید باقیمانده در داخل ترک ها و شکاف ها با نفت سفید واکنش داده و محل وجود ترک را به ما نشـــــان میدهد .

در روش تست غیر مخرب مایع نافذ PT ، به مادهیی با دانه بنده ایی فوق ریز که قادر است در داخل ترک ها و شکاف ها نفوذ کند، مایع نافذ گفته میشود .

مــایع نافذ در سه حالت زیر مورد استفاده قرار می گیرند :

مدت زمان کافی برای نفوذ مایع نافذ در داخل ترک ها و شکاف ها، را زمان نفوذ می گویند.

به عملیات برداشتن و پاک نمودن مایع نافذ اضافی از سطح کار ، Removing گفته می شود.

مایع آشکارساز یا Developer ، ماده ایی است که با مایع نافذ واکنش میدهد و این واکنش با کشیده شدن مایع نافذ از داخل ترک ها و شکاف ها و در نتیجه ظاهر شدن آن همراه است .

روش بازرسی به روش مایعات نافذ علاوه بر نام متداول تر آن یعنی تست PT با نام های دیگر زیر شنــــاخته میشود :

سطح قطعه مورد آزمایش بوسیله مایع نافذ آغشته می شود . که این مایع نافذ هم میتواند توسط اسپری کردن و هم توسط پاشیدن سطح قطعه مورد نظر را آغشته کند .

مایع نافذ به داخل ترک ها و شکاف های احتمالی موجود در قطعه نفوذ میکند و پس پاک کردن سطح قطعه کار از وجود مایع نافذ سطح قطعه کار مانند قبل از آغشتــه کردن سطح به مایع نافذ دیده میشود .

در گام بعدی پس از آغشته کردن سطح قطعه کار به مایع آشکارساز یا Developer ، مایع نافذی که داخل ترک ها و شکاف ها گیر افتــاده بود به سطح کشیده میشوند و به عبــــارت دیگر عیوب قطعه کار را ظاهر میشود .

طبق استاندارد ASTM-E165 آزمایش با مواد نافذ به دو کلاس زیر تقسیم می شود :

در تست با مواد نافذ رنگی (Visible Liquid Penetrant) به بازرسی سطح در نور معمولی قابل انجام است امــــا در تست با مواد نافذ فلورسنـــتی ( Fluorescent Liquid Penetrant ) بازرسی سطح نیاز به نور ماوراء بنفش است .

چشم انسان قادر است تا رنگ هایی با طول موج ۳۸۰ تا ۷۷۰ نانومتر را مشاهده کند. یعنی هر رنگی که دارای طول موج خارج از این دسته را داشته باشد به عنوان یک ماده بدون رنگ مانند آب مورد دید انسان قرار خواهد گرفت.

رنگ های فلوئورسنت رنگ هایی با طول موج کمتر از ۳۸۰ نانومتر هستند که با توضیح بالا چشم انسان قدرت دید و شناسایی آنها را ندارد. برای رؤیت این گونه از رنگ ها از لامپ فرابنفش (Ultra Violet – UV) استفاده میشود. این لامپ با فرستادن انرژی اضافی به رنگ فلوئورسنت موجب کاهش فرکانس آن رنگ می شود، که سبب مشاهده آن با چشم میشود .

کاهش فرکانس رنگ فلوئورسنت توسط لامپ UV، موجب افزایش طول موج رنگ فلوئورسنت خواهد شد. این تابش از طرف لامپ UV تا جایی روی رنگ فلوئورسنت ادامه می یابد که فرکانس به اندازه کافی ضعیف شده، از طرفی طول موج به اندازه کافی افزایش یابد تا طول موج رنگ فلوئورسنت بالاتر از حداقل محدوده طول موج هایی که چشم انسان قادر به شناسایی آنها است، قرار گیرد. در این لحظه رنگ فلوئورسنت به صورت موقت دارای رنگ فسفری یا پرتقالی گردیده و توسط بازرس قابل رؤیت است .

بدیهی است به محض خاموش شدن لامپ UV و افزایش فرکانس طول موج کاهش یافته و مجدداً ماده فلوئورسنت بی رنگ خواهد شد. مواد نافذ فلوئورسنتی جهت جاهایی که تاریک بوده و امکان رؤیت رنگ قرمز وجود ندارد، تولید شده اند تا با استفاده از لامپ UV منجر به تولید رنگ فسفری گردند و مورد شناسایی قرار گیــرند.

استفاده از لامپ UV ممکن است برای پوست و اندام های مختلف ضرر داشته باشد، ولی آنچه واضح است ضرر این تجهیزات به ماهیچه ها و بافت چشم انسان است. این ضرر به خاطر اعمال انرژی بیش از حد لامپ UV است. از این رو ضمن اینکه در هنگام روشن بودن لامپ UV به هیچ وجه نباید به لامپ مستقیما نگاه کرد، همچنین باید از عینک های ضد UV در حین تست استفاده شود. در غیاب عینک همچنین می توان از فیلترهای تعبیه شده در جلوی لامپ نیز کمک گرفت.

مراحل تست با مایع نافذ با استفاده از مایع نافذ رنگی (Visible Liquid Penetrant) و مایع نافذ فلورسنـــتی ( Fluorescent Liquid Penetrant ) تقریباً شبیه هم است با این تفاوت که در بازرسی قطعهایی که از مایع نافذ فلورسنـــتی استفاده شده است نیاز به نور ماوراء بنفش داریم . و بقیه مراحل تقریباً مشابه هم و مطابق شکل زیر است .

وجود آلودگی روی سطح قطعه کار مانع نفوذ مایع نافذ به داخل ترک و شکاف روی سطح میشود ، لذا مهم است قبل از انجام آزمایش سطح از وجود آلودگی هایی مانند چربی ، زنگ زدگی و … پاک شود

پس از تمیز نمودن و خشک شدن قطعه ، سطح را به مایع نافذ آغشته میکنیم

در این مرحله، مدت زمانی بین ۵ تا ۶۰ دقیقه که بستگی به دو پارامتر سیالیت مایع نافذ و حساست آزمایش دارد ، فرصت داده میشود تا مایع نافذ به داخل ترک و شکاف روی سطح نفوذ کند .

پس از گذشتن زمان توقف (Dwell Time) ، باید سطح قطعه کار از مایع نافذ اضافی تمیز بشود . این تمیز کاری بستگی به نوع مایع نافذ استفاده شده در آزمایش دارد . همانطـــــور که قبلاً اشاره شد ۳ نوع مایع نافذ ماده نافذ قابل شستشو با آب ( Water Washable Penetrant) و ماده نافذ قابل استفاده با امولسیون ( Post-Emulsifiable Penetrant ) و ماده نافذ با حلال مخصوص ( Solvent- Removable Penetrant ) وجود دارد ، که با توجه به نوع آن باید تمیز کننده مخصوص خودشان مورد استفاده قرار بگیرد .