گریس از مشتقات نفتی است که دارای گرانروی زیادی میباشد ، انجمن تست مواد آمریکا (ASTM) که مخفف The American Society for Testing and Materials است . گریس را این گونه تعریف میکند ؛ ترکیبی نیمه جامد یا جامد یک محصول نفتی و یک صابون یا ترکیبی از صابون، با یک پرکننده مناسب است که برای نوع خاصی از روانکاری تولید میشود .

واژه گریس از ریشه لاتین واژه کراسوس به نام چربی گرفته شده است ، اما منظور، روانکار گریس بوده که که از فرایند امتزاج یک پرکننده در روغن های پایه معدنی، سنتتیک یا زیست شناختی (بیولوپیک) به دست می آید.

نخستین گریس های ساخته شده، پایه کلسیم بود که به صورت ترکیب مواد بدون کاربرد گرما، به صورت سرد به دست می آمد. صابون از ترکیب یک چربی، روغن صمغ، یک نوع اسید چرب و یک قلیا، مانند آهک، ساخته شد. آمیختن آن ها در روغن های پایه معدنی و مقداری آب برای گسترش صابون در روغن منجر به ساخت گریس های نخستین شد .

که قوام به گونه تقریب رضایت بخشی داشت. اختلاط به توسط دست انجام می گرفت که بعدها از ماشین بهره گیری شد. امروزه آن فراورده به دست آمده را ما به عنوان یک روانکار خوب نمی شناسیم اما برای وسیله های نقلیه با سرعت کم در زمان خود، سالهای ۱۸۰۰ تا ۱۹۰۰میلادی ، به اندازه کافی خوب بود و به مرور کاربرد آن محدود و بیشتر به نام روانکار اکسل نامیده میشد. آبی که برای واکنش ماده به کار گرفته شده بود در خود گریس باقی می ماند. اگر برای کاربرد در سرعت و یا گرمای زیاد به کار گرفته می شد، آب آن تبخیر و گریس قوام خود را از دست می داد.

باتوجه به گسترش صنعت و ساخت ماشین های نو، وسیله های برقی، لوکوموتیوها و … ، با کارکرد در سرعت و دمای زیاد، گریس های بهتری مورد نیاز شد. ساخت گریس های پایه کلسیم از چربی های جانوری و بهره گیری از گرما، جایگزین پخت سرد شد. این گریس دارای قوام بسیار نرم، کارا و مقاوم در برابر آب بود. برای ثبوت صابون در روغن پایه معدنی، به گونه حتم می بایستی از آب بهره گیری و مقدار آن بسیار کم، یک یا دو درصد، بود. در نهایت این گریس برای مصرف هایی که دمای کاربرد نزدیک به دمای تبخیر آب داشت، بهره پذیر اما بیشتر از آن نبود. گریس پایه کلسیم، آب درون خود را تا مدتها نگهداری کرده اما مشروط بر آن است که دمای کاربرد کم در حدود ۶۰ C باشد.

که به مرور گریس ها تکامل یافته اند و آنچه که ما امروز از گریس شناخت داریم ، تولید شده اند .

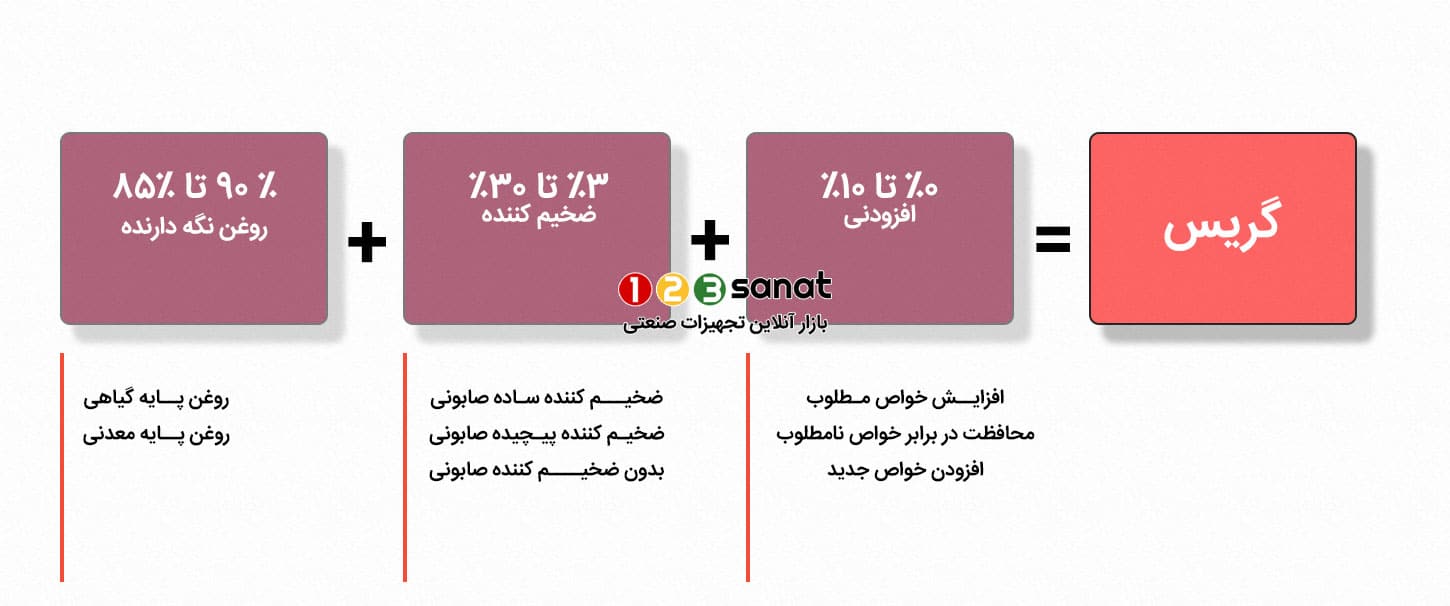

همانطور که تعریف انجمن تست مواد آمریکا نشان می دهد، در انواع گریس سه مولفه وجود دارد که گریس روان کننده را تشکیل می دهند. این اجزاء عبارتند از

روغن پایه و بسته افزودنی جزء اصلی در فرمولاسیون های

گریس هستند و به همین دلیل تأثیر قابل توجهی در کیفیت و کارایی گریس دارند. ضخیم کننده که اغلب به اسفنجی معروف است روان کننده (روغن پایه و مواد افزودنی) را در خود نگه می دارد.

اکثراْ گریسهای تولید شده از روغن معدنی (mineral oil) میباشند. این گریس ها با پایه روغن معدنی که مشتق شده ازنفت هستند ، عملکرد رضایت بخشی در بسیاری از کاربردهای صنعتی را ارائه می دهند و در دمای کم یا زیاد پایداری بیشتری را فراهم می کند.

ضخیم کننده ماده ای است که در ترکیب با روغن پایه ، ساختار جامد به نیمه رسانا را تولید می کند. غالباْ نوع ضخیم کننده مورد استفاده در گریسها بر پایه ف که اصطلاحا به آن صابون فی (metallic soap) گفته میشود. این صابون شامل لیتیوم، آلومینیوم، خاک رس، پلی اوره، سدیم و کلسیم است. اخیرا، گریسها با ضخیم کننده های پیچیده تر (complex thickener)، محبوبیت زیادی به دست آورده اند و علت آن به دلیل نقاط تحمل دمای بالاتر و تحمل بار بیشتر است . گریسهای امروزی با ترکیبی از صابون معمولی ف با یک عامل پیچیده (complex thickener)، ساخته میشوند. رایج ترین گریس پیچیده بر پایه لیتیوم است ، که به گریس لیتیومی مشهور هستند . که این نوع گریس ها با ترکیبی از صابون معمولی لیتیوم و اسید آلی کم مولکولی به عنوان عامل پیچیده ساخته شده است. ضخیم کننده بدون صابون (Nonsoap) برای کاربرد های خاص مانند محیط های با درجه حرارت بالا محبوبیت دارنند. بنتـونیت (Bentonite) و سیلیس دو نمونه از ضخیم کننده بدون صابون است که در دمای بالا ذوب نمی شوند. با این وجود، تصور غلطی در مورد ضخیم کنندها وجود دارد ، حتی اگر ضخیم کننده قادر به مقاومت در برابر درجه حرارت بالا باشد، روغن پایه به سرعت در دمای بالا اکسید می شود لذا این دمای بالا نباید به مدت زمان طولانی ادامه پیدا کند .

افزودنی ها می توانند نقش چند گریس روان کننده ایفا کنند. افزودنی ها در درجه اول موجب افزایش خواص مطلوب موجود، و کاهش خواص نامطلوب موجود در گریس و ایجاد خواص جدید مطلوب در گریس میشوند. شایع ترین مواد افزودنی گریس عبارتند از جلوگیری از اکسیداسیون و جلوگیری از زنگ، عوامل کاهش اصطکاک است

گریس ها بر اساس گرانروی ، درجه بندی دارند که این شاخص از روانترین گریس شروع و به گرانرو (غلیظ ترین) گریس ختم میشود ، در شکل زیر میتوانید اعداد شاخض گرانروی گریس را مشاهد فرمایید .

گریس باید در شرایط کاری و وقتی که بار روی یاتاقان یا هر سطحح لغزنده دیگر که برای کاهش اصطحکاک از گریس استفاده کرده ایم ، باقی بماند به عبارت دیگر از زیر سطح کار فرار نکند .

و گریس باید این قابلیت را داشته باشد که تحت بار های مختلف و شرایط کاری تعریف شده و دمای کاری مورد نظر خواص خود را از دست ندهد .

گریس دارای ویژگی هایی است که روغن صنعتی (انواع روغن های صنعتی : روغن گیربکس ، روغن موتور و ….) فاقد آن ها است در ادامه موارد مصرف عمده گریس را بررسی خواهیم کرد .

۱) ماشین آلات صنعتی که به صورت متناوب مورد استفاده قرار میگیرند یا در مدت زمان طولانی در حالت ذخیره قرار میگیرند. از آنجا که گریس روی سطح باقی می ماند، یک لایه روانکار همیشه روی سطح قرار دارد .

۲) ماشین آلات ایی که روانکاری مکرر آنها قابلیت اجرایی ندارد . گریس های با کیفیت بالا می توانند اجزای غیرقابل دسترس ماشین را برای مدت زمان طولانی بدون نیاز به روانکاری مجدد ، حفاظت کنند . این مسئله در برخی از موتورهای الکتریکی و گیربکس ها بیشتر دیده میشود .

۳) ماشین آلاتی که تحت شرایط شدید مانند دماهای و فشار بالا ، بارهای شوک یا سرعت آهسته تحت بار سنگین هستند ، گریس برای روانکاری آنها بهترین گزینه است .

گریس

گریس ها به لحاظ پایه صابونی خودشان نام گذاری میشوند ، و انواع مختلفی دارند و هر کدام کاربرد خاص و مشخصی دارند از مهمترین ویژگی هایی که باید در هر گریس به آن توجه شود میتوان به موارد زیر اشاره کرد :

که گریس های مختلف بسته به نوع آنها دارای تمام یا برخی از ویژگی های فوق هستند .

گریس کلسیم

گریس های کلسیم جزو اولین گریس های عرضه شده در صنعت بودند و امروزه تقریباً گریس های اولیه پایه کلسیم که به روش سرد تولید میشدند ، تولید نمیشوند . و جای خود را به گریس های پیچیدهتر کلسیم کمپلکس داده اند .

گریس های کلسیم کمپلکس جزو گریسهای پر مصرف در صنعت هستند که قیمت مناسب و ضدآب بودن مهمترین ویژگی های این گریس است .

گریس سدیم

گریس های سدیم بعد از گریسهای کلسیم با بازار عرضه شدند و جزو گریسهای ارزان قیمت با کیفیت روانکاری خوب است . مهمترین نقطه ضعف این گریس ها ضد آب نبودن است .

گریس لیتیم

ابداع گریس لیتیم در زمان جنگ جهانی باعث وقوع انقلاب در زمینه روانکاری شد این گریس ویژگی های منحصر به فردی دارد که آن را به یک گریس هم کاره تبدیل میکند.

گریس لیتیم مقاومت خوبی در برابر شسته شدن با آب دارد و محدوده دمایی خوب این گریس آن را تبدیل به یک گریس عالی همه منظوره تبدیل کرده است .

گریس آلمینیوم

گریس آلمینوم جزو گریس های با کیفیت و خاص تقسیم بندی میشوند . این گریس های قیمتشان نسبت به سایر گریس ها کمی بالاتر است و عملکرد عالی برای کار در دمای بالا دارند .

گریس پلی اوره

گریس پلی اوره برخلاف گریس های بالا پایه غیر فلری دارد و جزو گریس ها با کیفیت چند منظوره تقسیم بندی میشوند . به واسطه اینکه صابون آن غیر فی است ، خواص ویژهایی دارد .

برای روانکاری بلبرینگ و یاتاقان و …. هم میتوانیم طبق شرایط مشخص از روغن روانکار و هم از گریس استفاده کنیم البته استفاده از گریس بیشتر توصیه میشود نکته مهم اینجاست که چه نوع گریسی برای آن باید استفاده کنیم (گریس لیتیم،گریس سدیم و …) و این نکته را باید در نظر داشت که انتخاب نادرست گریس میتواند عمر دستگاه را خیلی کاهش بدهد و هزینه سنگینی را روی دست ما بیاندازد لذا توصیه میکنیم حتما {۰ تا ۱۰۰ انتخاب مهندسی گریس } را مشاهده فرمایید .

روش نام گذاری گریسها با استــاندارد ISO 6743-9

نامگذاری گریس ها مطابق سیستم ISO بصورت زیر انجام می شود.

ISO-L-XZ1Z2Z3Z4-Z5

حروف ابتدایی L و X در این سیستم نامگذاری برای گریس ها همواره ثابت بوده و به ترتیب نشانه روانکار (Lubricant) و گریس می باشند. هر کدام از حروف Z1 تا Z4 نیز توسط جداول مطابق شکل زیر تعیین میشود :

Z5 نیز بیانگر نمره گریس مطابق NLGI بوده که از ۰۰۰ تــــــــــا ۶ تغییر میکند و همانطور که قبلاً اشاره شد ۰۰۰ بیـــانگر رقیق ترین نوع گریس و ۶ بیـــــانگر غلیط ترین نوع گریس است .

بعنوان مثال گریس ISO-L-XBFFB-00 گریسی است با مشخصات زیر:

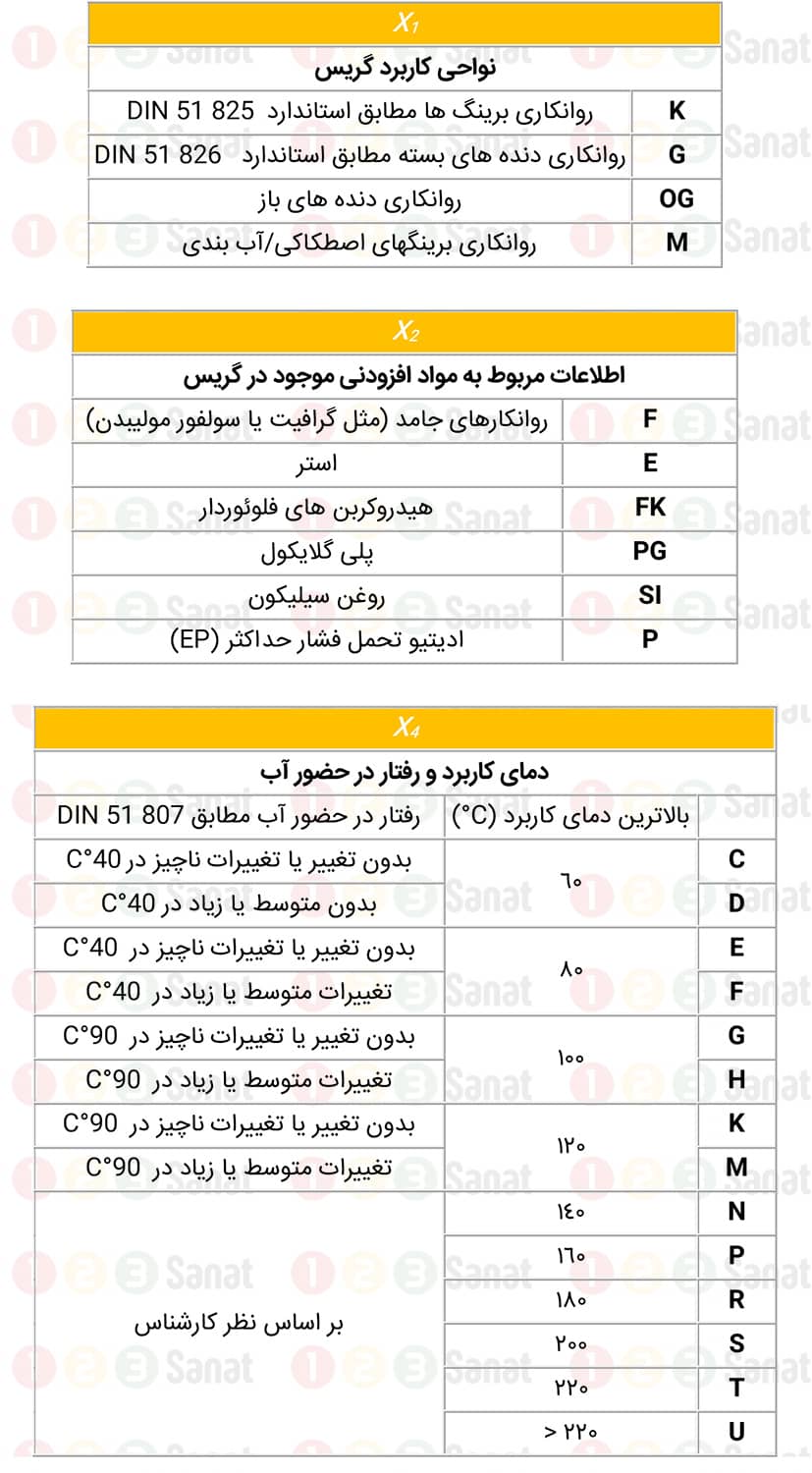

طبقه بندی گریس به روش DIN 51502 (استـــاندارد آلمان)

نامگذاری گریس ها مطابق سیستم DIN بصورت زیر انجام می شود:

X1 X2 X3 X4 X5

هر کدام از حروف X2، X1 و X4 مطابق جداول زیر تعیین میشود :

X3 بیانگر نمره گریس مطابق NLGI بوده و از ۰۰۰ تا ۶ تغییر میکند و X5 نیز عدد مربوط به پائین ترین دمای کارکرد گریس مطابق استاندارد DIN 51 805 در فشار ۱۴۰۰ میلی بار است.

مثال ۱ ) گریس KF3P -40 گریسی است با مشخصات زیر:

مثال ۲) گریس GF2P -20 گریسی است با مشخصات زیر:

برچسب ها :

درباره این سایت